DESAFIO DO CLIENTE

A barra de reforço, ou vergalhão, é um componente essencial de grandes estruturas de concreto, tais como pilares de pontes, barreiras de faixas de rolagem, viadutos e colunas de construção. Durante anos, o aço, que é vulnerável à corrosão, tem sido o material preferido para os vergalhões por causa de sua resistência. Durante as duas últimas décadas, os avanços tecnológicos tornaram os vergalhões compostos uma alternativa viável ao tradicional reforço de aço. Ar salgado, água salgada, sal na estrada e solos agressivos contribuem para a degradação dos vergalhões de aço, ameaçando a integridade estrutural de estradas, pontes e edifícios em áreas costeiras e climas do norte. Novos vergalhões feitos com polímero reforçado com fibra de vidro (GFRP), polímero reforçado com fibra de basalto (BFRP) ou compostos de polímero reforçado com fibra de carbono oferecem vantagens distintas em relação à resistência, transparência magnética, leveza e, mais significativamente, resistência à corrosão.

Apesar dessas vantagens, os vergalhões de polímero reforçado com fibra (PRFV) ainda não foram amplamente adotados devido às dificuldades em confirmar sua resistência, durabilidade e confiabilidade. Os códigos internacionais de construção agora permitem o uso de vergalhões de PRFV, mas um desafio atual é que esses materiais não são padronizados.

O Dr. Raphael Kampmann, Professor Associado do Departamento de Engenharia Civil e Ambiental da Universidade Estadual da Flórida, explica que o desafio é que "os engenheiros querem comparar os vergalhões compostos com o aço estrutural que normalmente são inseridos no concreto e com o aço padronizado. Não importa se você o compra na China, Alemanha ou EUA, você sempre recebe um produto padronizado". Ele acrescenta que "para implementar a tecnologia de vergalhões FRP em estruturas de engenharia civil e em toda a indústria de construção, muitos testes de materiais precisam ser feitos para aproveitar adequadamente esses materiais emergentes. E, mais uma vez, todos os materiais são diferentes, portanto, cada material precisa de uma aprovação especial".

DESAFIOS DE TESTE

Avaliar com precisão o desempenho real dos vergalhões compostos para que possam ser usados com confiança na infraestrutura é um processo complexo, com vários desafios:

Falta de padronização

Como as normas prescrevem critérios de desempenho, mas não especificam a composição do material, cada vergalhão pode variar dependendo da fonte de fabricação, tipo de material e fonte de material. A validação, portanto, se aplica a um segmento específico de produtos acabados.

Número de tamanhos e parâmetros

Os vergalhões vêm em vários tamanhos padrão com diâmetros nominais que variam de 6 mm (0,25 pol.) a 57 mm (2,26 pol.). Ao contrário do aço, a resistência à tração de um vergalhão PRFV varia com seu diâmetro, portanto, cada tamanho precisa ser testado antes que um fabricante possa disponibilizá-lo no mercado.

E S T U D O D E C A S O D O C L I E N T E

Além de testar a resistência à tração inicial, a equipe da Universidade Estadual da Flórida testa os vergalhões após completarem um processo de envelhecimento que replica os ambientes agressivos encontrados no mundo real para ver quanta resistência residual resta após a exposição às condições ambientais. Em seguida, eles comparam os valores de referência dos novos vergalhões com os vergalhões envelhecidos para determinar a degradação. Eles também realizam vários testes não estruturais para estudar o comportamento fundamental dos PRFV.

Tempo necessário para o processo de envelhecimento

Kampmann e sua equipe de pesquisa envelhecem os vergalhões em vários intervalos, o que significa que eles precisam completar os testes dentro de um prazo limitado antes de passar para o próximo conjunto de vergalhões. Ele enfatiza que isto "requer uma configuração confiável que reduz o tempo de ferramentas e garante uma rápida rotação para realizar múltiplos testes dentro de certos limites de tempo".

Número total de testes

O enorme volume de testes necessários para validar o desempenho é espantoso. Kampmann explica que "Para este único projeto de pesquisa, estamos fazendo mais de 700 testes de tração somente para testar todos os parâmetros e avaliar vários tamanhos e tipos de vergalhões"

Questões prementes

Um dos maiores desafios ao testar os vergalhões de PRFV é a pega do corpo de prova. O corpo de prova não pode ser agarrado pelas extremidades como poderia acontecer com vergalhões de aço, pois os resultados serão distorcidos devido ao conteúdo fibroso do corpo de prova. A tradicional pega nas extremidades do PRFV introduziria uma força transversal que faria com que os materiais compostos se deformassem e esmagassem antes que a resistência à tração adequada pudesse ser aplicada ao vergalhão.

A ASTM D7205 descreve um método para solucionar o problema de pega no qual o vergalhão FRP é ancorado em ambas as extremidades com tubos de aço que são preenchidos com uma argamassa expansiva ou resina para transferir as cargas da máquina de teste para o vergalhão através do atrito. E, embora, isso pareça ser uma solução simples, há dois desafios principais. Primeiro, você precisa ser capaz de acomodar as âncoras dentro do espaço de teste, e o tamanho da âncora precisa ser substancial o suficiente para agarrar o corpo de prova e fornecer fricção suficiente. Muitas vezes, o tamanho de âncora necessário resultante não deixa espaço suficiente para o teste de viagem para avaliar adequadamente o corpo de prova. Em segundo lugar, as âncoras aumentam significativamente o diâmetro do corpo de prova no ponto de pega e os mordentes de pega padrão muitas vezes não fornecem a capacidade necessária.

SOLUÇÕES DE TESTE

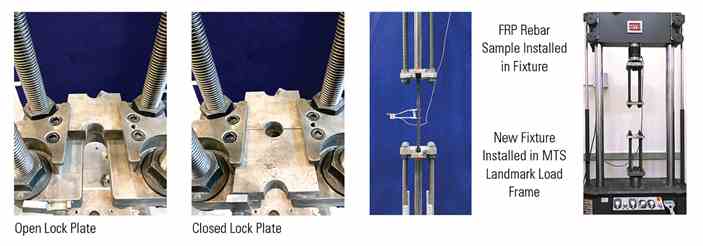

A equipe da Universidade Estadual da Flórida desenvolveu um novo acessório que resolve os desafios e pode acomodar vergalhões de qualquer tamanho. Esta nova fixação introduz força na âncora, transfere-a para o corpo de prova de PRFV e inclui placas de travamento do corpo de prova para ajudar a garantir o alinhamento adequado.

O recurso de bloqueio do corpo de prova melhora a velocidade e a precisão dos testes. Kampmann diz: "Se estamos testando 700 corpo de prova, temos que ser rápidos". Normalmente, quando você prende o vergalhão, como faz com o vergalhão de aço comum, você sempre precisa alinhá-lo. Mas esta é uma solução de uma só passo, na qual você simplesmente encaixa, e pronto. Então você repete o teste um após o outro e nunca mais terá que configurá-lo novamente". Ele continua: "E não é apenas a economia de tempo. Ele também torna o teste mais confiável. Com este dispositivo, não importa quem opera o procedimento de teste, ele geralmente sai igual, não importa o que você faça, porque uma vez instalado, não é possível que o vergalhão saia do lugar"

Um Sistema de TEste MTS Landmark® acomoda facilmente a fixação, oferecendo a rigidez necessária e o espaço de teste ajustável necessário para avaliar vários tamanhos de vergalhões. O novo dispositivo simplifica a instalação de amostras, elimina a necessidade de alinhamento individual de amostras e fornece resultados de medição precisos. Este processo otimizado proporciona tempo suficiente para completar todos os testes necessários.

BENEFÍCIOS PARA O CLIENTE

O Estado da Flórida usa um sistema de teste MTS Landmark, um software de aplicação MTS TestSuite™ e extensômetros MTS em seu programa de teste de vergalhões FRP; e o Dr. Kampmann descreve a experiência de trabalhar com a MTS: "Qualquer questão que tenhamos é imediatamente abordada - muitos engenheiros entram em ação quando pedimos algo. O atendimento ao cliente é definitivamente uma prioridade na MTS e eles não desistem até que encontremos uma solução"

Quanto ao futuro dos vergalhões de PRFV, Kampmann afirma: "Os próximos dez anos serão um período florescente para testar todos esses materiais de PRFV, pois neste momento estamos em um ponto crítico para a indústria, onde pela primeira vez, códigos de construção permitem o uso de materiais de vergalhões de PRFV, mas nem todos os materiais foram padronizados ou devidamente testados e validados" Ele e sua equipe testaram os vergalhões de vidro, basalto e carbono, e estão prontos para o que o futuro pode trazer: "O bom desta fixação é que ela independe do material testado. Podemos usar este dispositivo para expandir nossos projetos para outros materiais que têm de ser introduzidos no mercado e que serão testados. O resultado final é que sempre que esses materiais são usados, por qualquer razão, eles têm que ser testados"