SFIDA DEL CLIENTE

Gli attuali progetti delle turbine a gas e a vapore stanno rispondendo a sfide che qualche decennio fa non esistevano. Una maggiore efficienza richiede temperature di esercizio più elevate e materiali in grado di resistere all'ossidazione e allo schiacciamento in queste condizioni. Cicli di funzionamento più flessibili significano che questi materiali devono anche resistere ai danni da fatica termomeccanica. Ovviamente, tutti questi miglioramenti devono essere implementati senza compromettere i costi operativi o l'affidabilità.

Per raggiungere questi obiettivi, stanno cambiando le filosofie di progettazione. Di conseguenza, i metodi convenzionali di stima della vita utile non sono più sempre la scelta migliore per prevedere con precisione la vita utile dei componenti delle turbine. Sono necessarie nuove metodologie, ma devono essere testate e verificate prima che i produttori e gli utenti finali possano affidarsi ad esse.

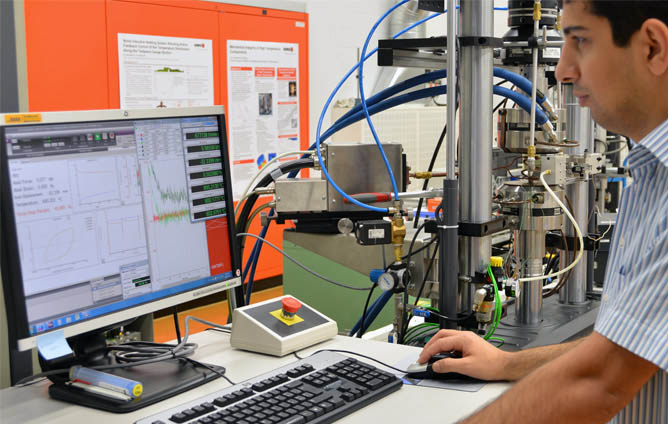

L'Empa, un istituto federale di ricerca svizzero con sede a Dübendorf, vicino a Zurigo, è un laboratorio all'avanguardia in questo campo. Utilizzando un approccio innovativo ai test di fatica termomeccanica (TMF), i ricercatori dell'Empa riescono a simulare fedelmente condizioni di funzionamento delle turbine e a verificare l'efficacia di nuove metodologie di previsione.

I ricercatori utilizzano le tecnologie di MTF per prevedere in modo efficiente la vita utile delle turbine.

"I test TMF sono stati sempre utilizzati per la caratterizzazione dei materiali", ha detto il dott. Stuart Holdsworth, responsabile del gruppo Integrità ad alte temperature dell'Empa. "Utilizziamo i risultati di questi test anche per formare le basi di concetti avanzati di deformazione dei materiali e di modellazione dei danni e, soprattutto, per valutare l'efficacia di nuove procedure di valutazione ad alte temperature per la previsione della durata della vita utile dei componenti"

I componenti nelle nuove turbine sono progettati per funzionare a temperature più elevate possibile (e questo nel modo più efficiente possibile) ma non così elevate da far superare ai materiali costituenti i limiti di proprietà. Per evitare cedimenti prematuri ad alte temperature, è necessario tenere pienamente in considerazione i processi di danneggiamento legati al tempo, come lo scorrimento e l'ossidazione, e i loro effetti di interazione sull'accumulo dei danni da fatica.

Gli studi di scorrimento semplice o di fatica da scorrimento si concentrano sul modo in cui i materiali reagiscono quando vengono controllati a un carico elevato e costante e a una temperatura elevata. Ma questo non riflette accuratamente l'effettivo funzionamento della turbina, in cui i carichi e le temperature fluttuano.

"Con la crescente tendenza al funzionamento su due turni negli anni '90 e la seguente adozione di unità a ciclo combinato, è aumentata la richiesta di un funzionamento più flessibile e l'aspettativa di un numero di avviamenti/arresti della turbina da parte del cliente", ha dichiarato Holdsworth. "Oggi i requisiti sono ancora più rigidi".

Allo stesso modo, anche i cicli di funzionamento per i motori dei jet stanno cambiando. I motori utilizzati negli aerei a breve percorrenza e regionali presentano tempi più brevi tra il decollo e l'atterraggio. Le ali più corte e le fusoliere più sottili di questi velivoli fanno sì che i motori siano sottoposti a condizioni di stress vibratorio molto diverse da quelle dei motori degli aerei più grandi e a lunga percorrenza.

A causa di questa serie di cicli di lavoro in continua evoluzione, è difficile per i produttori di turbine prevedere con sicurezza la durata di ciascun componente. Conoscere il cosiddetto "anello debole" consente ai produttori di ottimizzare i nuovi progetti in termini di affidabilità e di stabilire programmi di manutenzione efficienti che si concentrano sui potenziali punti di vulnerabilità.

Per questo motivo Holdsworth e il suo team hanno ideato un approccio innovativo alla valutazione dei componenti delle turbine ad alta temperatura, che prevede l'analisi non lineare agli elementi finiti e l'analisi dei danni da fatica da scorrimento, oltre a un mezzo efficace per l'analisi comparativa e la verifica delle previsioni.

La tecnica di analisi segue un processo ripetitivo, partendo da una valutazione iniziale della fatica da scorrimento di specifici componenti della turbina. L'analisi avanzata agli elementi finiti non lineari viene utilizzata per determinare gli stati di sforzo/deformazione e i punti critici di questi componenti durante il funzionamento. In base a queste informazioni, il team può formulare previsioni sulla durata di vita del componente.

Per determinare la precisione di queste previsioni, il team di Holdsworth ha sviluppato una metodologia di test TMF in grado di replicare il ciclo di servizio con gli stessi stati di sforzo/deformazione termica e meccanica identificati nell'analisi iniziale sul componente. Questo processo viene quindi ripetuto e i risultati vengono utilizzati per perfezionare la procedura di analisi, fino a quando non viene verificata la capacità di prevedere con precisione la durata della vita utile.

SOLUZIONE MTS

Per eseguire i test, il laboratorio Empa utilizza due sistemi di prova servoidraulici di MTS in grado di eseguire test TMF complessi. Le funzionalità di questi sistemi, i loro accessori e le loro architetture software e di controllo digitale rispondono a due aspetti unici dell'approccio dell'Empa ai test TMF.

Il primo è la capacità di riprodurre gli stati di sforzo/deformazione in punti critici del componente nelle effettive condizioni di funzionamento della turbina. Per farlo, il test deve passare dal controllo della deformazione meccanica al controllo del carico nello stesso ciclo, il che richiede una flessibilità mai sperimentata prima. Le tecniche di compensazione avanzate forniscono il controllo preciso della servovalvola necessario per cambiare le modalità di controllo. Inoltre, il software MTS TestSuite™ consente agli operatori di creare forme d'onda altamente personalizzate che incorporano la sequenza corretta di rampe e prese, oltre a creare un singolo ciclo a più segmenti con due modalità di controllo separate.

Il software TestSuite MTS permette ai designer di creare forme dell'onda personalizzate.

La seconda è la capacità di sovrapporre vibrazioni ad alta frequenza a condizioni di sollecitazione/deformazione ciclica a frequenza relativamente bassa per simulare, ad esempio, i carichi di flessione del gas sui profili aerodinamici delle turbine sovrapposti al carico centrifugo ciclico. La variazione della pressione del gas sul profilo aerodinamico è dovuta all'interazione ciclica delle pale in movimento e di quelle ferme, mentre il carico centrifugo ciclico è una conseguenza delle condizioni di funzionamento della turbina. Anche in questo caso, l'architettura di controllo della soluzione di test MTS offre la velocità di elaborazione e la flessibilità di programmazione necessarie per aggiungere queste vibrazioni al test TMF e creare una simulazione estremamente realistica.

VANTAGGI PER IL CLIENTE

I beneficiari finali del particolare approccio dell'Empa ai test TMF sono i produttori di componenti e strutture di turbine a gas e a vapore, oltre agli operatori di aerei e centrali elettriche che li utilizzano. Poiché l'Empa adesso è in grado di generare e verificare previsioni di vita utile più accurate e in linea con il funzionamento effettivo delle turbine, i produttori possono sviluppare e ottimizzare nuovi progetti in tutta tranquillità e gli utenti finali possono avere la stessa certezza che le turbine soddisfaranno i loro requisiti di prestazioni, affidabilità, efficienza e sicurezza.