SFIDA DEL CLIENTE

La barra di rinforzo, o armatura, è un componente essenziale di grandi strutture in cemento, come spalle di ponti, barriere di corsie stradali, cavalcavia e colonne di edifici. Per anni l'acciaio, che è vulnerabile alla corrosione, è stato il materiale preferito per le armature grazie alla sua resistenza. Negli ultimi due decenni, i progressi tecnologici hanno reso l'armatura in materiali compositi una valida alternativa al tradizionale rinforzo in acciaio. Aria salmastra, acqua salata, sale stradale e terreni aggressivi contribuiscono alla degradazione delle armature in acciaio, minacciando l'integrità strutturale di strade, ponti ed edifici nelle aree costiere e nei climi settentrionali. La nuova armatura realizzata con polimero rinforzato con fibra di vetro (GFRP), polimero rinforzato con fibra di basalto (BFRP) o compositi polimerici rinforzati con fibra di carbonio offre distinti vantaggi in termini di resistenza, trasparenza magnetica, leggerezza e, soprattutto, resistenza alla corrosione.

Nonostante questi vantaggi, l'armatura in polimero rinforzato con fibre (FRP) non è stato ancora ampiamente adottato a causa delle difficoltà nel confermarne la resistenza, la durata e l'affidabilità. Ora le norme edilizie internazionali consentono l'uso di armature in FRP, ma la nuova sfida è relativa al fatto che questi materiali non sono standardizzati.

Il dott. Raphael Kampmann, professore associato presso il Dipartimento di Ingegneria Civile e Ambientale della Florida State University, ci spiega questa sfida: "Gli ingegneri vogliono confrontare le armature composite con l'acciaio strutturale che di solito va all'interno del cemento, che è acciaio standardizzato. Non importa se lo si compra in Cina, Germania o negli Stati Uniti. Non ha importanza, si ottiene sempre un prodotto standardizzato". Aggiunge: "Per implementare la tecnologia delle armature in FRP nelle strutture di ingegneria civile e in tutto il settore edile, è necessario eseguire molti test sui materiali per sfruttare adeguatamente questi materiali emergenti. E ancora, tutti i materiali sono diversi, quindi ogni materiale ha bisogno di un'approvazione speciale".

SFIDE DEI TEST

Valutare accuratamente le prestazioni reali delle armature composite in modo che possano essere usate con sicurezza nell'infrastruttura è un processo complesso, con diverse sfide:

Mancanza di standardizzazione

Poiché gli standard prescrivono criteri di prestazione ma non specificano la composizione del materiale, ciascuna armatura può variare a seconda della fonte di produzione, del tipo di materiale e della fonte del materiale. La convalida si applica quindi a un segmento specifico di prodotti finiti.

Numero di dimensioni e parametri

L'armatura è disponibile in diverse dimensioni standard con diametri nominali che vanno da 6 mm (0,25 pollici) a 57 mm (2,26 pollici). A differenza dell'acciaio, la resistenza alla trazione di un'armatura in FRP varia con il suo diametro, pertanto ogni dimensione deve essere testata prima che un produttore possa immetterli sul mercato.

CASO DI STUDIO DEL CONSUMATORE

Oltre a testare la resistenza alla trazione iniziale, il team della Florida State University testa le armature dopo aver completato un processo di invecchiamento che replica gli ambienti aggressivi presenti nel mondo reale per vedere quanta resistenza residua rimane dopo l'esposizione alle condizioni ambientali. Confrontano poi i valori di riferimento della nuova armatura con l'armatura invecchiata per determinare la degradazione. Conducono anche diversi test non strutturali per studiare il comportamento fondamentale degli FRP.

Tempo necessario per il processo di invecchiamento

Kampmann e il suo team di ricerca invecchiano l'armatura a vari intervalli, il che significa che devono completare i test entro un lasso di tempo limitato prima di passare alla serie successiva di armature. Sottolinea che ciò "richiede una configurazione affidabile che riduca i tempi di attrezzaggio e garantisca un rapido turnover per condurre più test entro determinati limiti di tempo".

Numero totale di test

Il volume di test richiesto per convalidare le prestazioni è sbalorditivo. Kampmann spiega: "Per questo progetto di ricerca, stiamo facendo più di 700 test di trazione soltanto per testare tutti i parametri e valutare varie dimensioni e tipi di armatura".

Questioni relative all'afferramento

Una delle maggiori sfide durante il test dell'armatura in FRP è afferrare il campione. Il campione non può essere afferrato alle estremità come potrebbe essere per l'armatura in acciaio, in quanto i risultati saranno alterati a causa del contenuto fibroso del campione. La presa tradizionale alle estremità dell'armatura in FRP introdurrebbe una forza trasversale che causerebbe la deformazione e lo schiacciamento dei materiali compositi prima che all'armatura possa essere applicata un'adeguata resistenza alla trazione.

ASTM D7205 descrive un metodo per rimediare alla questione dell'afferramento in cui l'armatura in FRP è ancorata su entrambe le estremità con tubi di acciaio che sono riempiti con una malta espansa o resina per trasferire i carichi dalla macchina di test nell'armatura per attrito. E anche se sembra una soluzione semplice, ci sono due sfide principali. Innanzitutto, è necessario essere in grado di accogliere gli ancoraggi all'interno dello spazio di test; la dimensione dell'ancoraggio deve essere sufficientemente significativa per afferrare il campione e fornire sufficiente attrito. Spesso, la dimensione dell'ancoraggio richiesta risultante non lascia spazio sufficiente per lo spostamento nello spazio di test per valutare correttamente il campione. In secondo luogo, gli ancoraggi aumentano significativamente il diametro del campione nel punto di afferramento e le ganasce standard spesso non forniscono la capacità necessaria.

SOLUZIONI PER I TEST

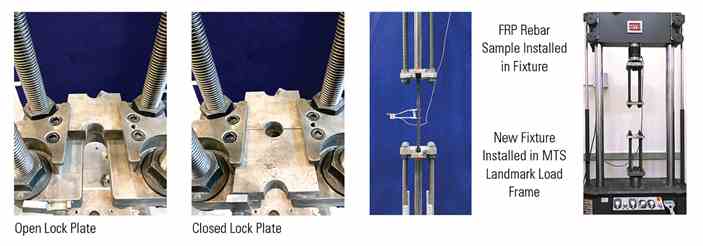

Il team della Florida State ha sviluppato un nuovo dispositivo che risolve le questioni relative all'afferramento e può accogliere armature di qualsiasi dimensione. Questo nuovo dispositivo introduce la forza nell'ancoraggio, la trasferisce nel campione in FRP e include piastre di bloccaggio del campione per garantire il corretto allineamento.

La funzione di bloccaggio del campione migliora la velocità e la precisione del test. Kampmann afferma: "Se stiamo testando 700 campioni, dobbiamo essere veloci. Di solito, quando si fissa l'armatura, come si fa con le normali armature d'acciaio, è sempre necessario allinearla. Ma questa è una soluzione completa: una volta inserita, il gioco è fatto. Si ripete quindi un test dopo l'altro, senza bisogno di configurarla nuovamente". Continua: "E non è solo un modo per risparmiare tempo. Rende anche il test più affidabile. Con questo dispositivo, indipendentemente da chi esegue la procedura di test, il risultato è generalmente lo stesso. Non importa cosa si faccia: una volta installato, l'armatura non si può spostare".

Il sistema di test MTS Landmark® si adatta facilmente al dispositivo, offrendo la rigidità richiesta e lo spazio di test regolabile necessario per valutare armature di varie dimensioni. Il nuovo dispositivo semplifica l'installazione del campione, elimina la necessità di allineamento di ogni singolo campione e fornisce risultati di misurazione accurati. Questo processo semplificato fornisce tempo sufficiente per completare tutti i test necessari.

VANTAGGI PER IL CLIENTE

La Florida State usa un sistema di test MTS Landmark, il software applicativo MTS TestSuite™ e gli estensimetri MTS nel proprio programma di test delle armature in FRP. Il dott. Kampmann descrive così l'esperienza di lavoro con MTS: "Sono sempre pronti a rispondere ai nostri dubbi: quando chiediamo qualcosa, diversi tecnici intervengono per risolvere il problema. Il servizio clienti è sicuramente una priorità per MTS e non si arrendono finché non troviamo una soluzione".

Per quanto riguarda il futuro delle armature in FRP, Kampmann afferma: "I prossimi dieci anni saranno un periodo florido per testare tutti questi materiali in FRP. Ci troviamo infatti in un momento cruciale per il settore in cui, per la prima volta, le norme edilizie consentono l'uso di materiali per armature in FRP, ma non tutti i materiali sono stati standardizzati o adeguatamente testati e convalidati". Con il suo team ha testato armature in FRP in vetro, basalto e carbonio e sono pronti per ciò che il futuro può riservare: "La cosa bella di questo dispositivo è che può essere usato indipendentemente dal materiale testato. Possiamo utilizzarlo per espandere i nostri progetti includendo altri materiali che devono essere presentati al mercato e saranno testati. In fin dei conti, ogni volta che questi materiali vengono usati, per qualsiasi motivo, devono essere testati".