Con oltre 25 anni di esperienza nella prova dei materiali, metallurgia e ingegneria dei sistemi, il dott. Erik Schwarzkopf, ricercatore di MTS, porta una competenza unica nelle interazioni con i clienti. In questa sessione di domande e risposte, discute della meccanica della frattura e dei test di tenacità alla frattura.

D: Che cos'è la prova di tenacità alla frattura?

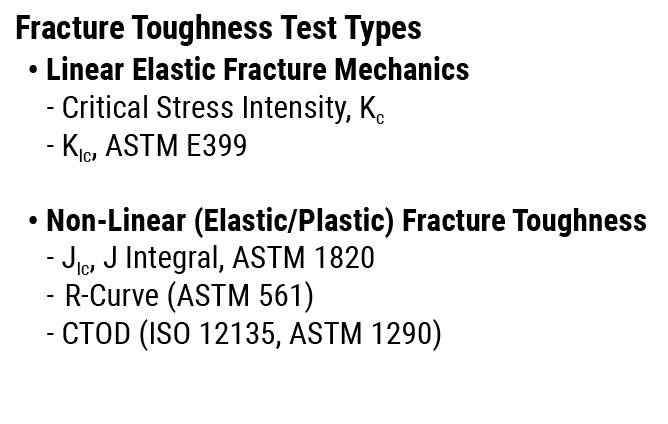

R: In termini semplici, una prova di tenacità alla frattura è un test non ciclico che misura quanta energia è necessaria per far crescere un ritiro in modo catastrofico. Vari tipi di test definiscono “energia” e “catastrofico” in modo diverso. L'energia può comprendere un parametro rappresentativo dell'energia come un parametro di distanza come CTOD, o un parametro di intensità di stress come KIc, o un parametro di energia divisa per area come JIc. La crescita catastrofica del ritiro può essere interpretata come molto rapida, molto lontana o un po' più lontana rispetto allo stato iniziale. Alcuni standard comuni per i test di tenacità alla frattura includono ASTM E399, E561 e E1820.

Test R-Curve ASTM E561 su un campione di acciaio sottile. I rumori prodotti durante il progresso della frattura sono dovuti alla crescita instabile della frattura, risultando in cambiamenti improvvisi di forza o spostamento comunemente chiamati "pop-ins."

D: Quali industrie si interessano delle misurazioni della tenacità alla frattura?

R: Qualsiasi industria che si affida a recipienti a pressione deve conoscere le proprietà di tenacità alla frattura dei materiali utilizzati per quei contenitori pressurizzati. Quando qualcosa è sotto pressione, è importante sapere come reagirà nel tempo. È altamente preferibile che un contenitore o un tubo perda piuttosto che esploda, quindi scegliere il materiale giusto con le proprietà desiderate è fondamentale. Ecco perché le misurazioni della tenacità alla frattura sono preziose nella selezione dei materiali per le tubazioni in impianti di energia, applicazioni nucleari e nel settore petrolifero e del gas. Oltre all'interesse del settore energetico, anche i produttori di metalli e compositi, e le industrie navali, di ingegneria civile e aerospaziale si affidano alle misurazioni della tenacità alla frattura per valutare i materiali.

D: Come crescono le fratture e che ruolo ha la plasticità del materiale?

R: Le fratture possono crescere e consumare energia in molti modi a seconda delle proprietà del materiale: a volte una frattura fa rompere il materiale in due pezzi (la creazione di ogni nuova superficie assorbe energia), a volte il materiale assorbe energia deformandosi, altre volte si trasforma (cambia da una fase all'altra). A causa delle diverse proprietà dei materiali, esistono vari tipi di meccanica della frattura. Per materiali ad alta resistenza, si usa comunemente la Meccanica della Frattura Lineare Elastico (LEFM). Per materiali più duttili, esiste la Meccanica della Frattura Elastico-Plastica (EPFM). La tenacità alla frattura elastico-lineare presuppone che la deformazione plastica sia piccola rispetto a tutte le altre dimensioni.

D: Quando useresti un tipo di test di tenacità alla frattura rispetto a un altro?

R: Dipende dal tipo di dati di cui hai bisogno e dal materiale. Se hai bisogno di una risposta qualitativa rispetto a una quantitativa, alcuni dei test più semplici possono dirti se il materiale è più o meno suscettibile a fratture. Un test semplice non ti dirà quanto sia più facile fratturare il materiale, ma la curva di un semplice test di trazione può darti qualche indicazione. Un test di impatto Charpy ti dirà se un materiale può resistere a una forza e fornirti dati di pass/fail. Se hai bisogno di una misurazione quantitativa e puoi ottenere un test valido da un piccolo campione, puoi provare un test KIc, assumendo che la plasticità del materiale sia minima.

D: E se la plasticità del materiale non fosse minima?

R: A volte, condurre un test KIc valido richiederebbe un campione molto grande (e molto costoso) per garantire che la maggior parte del campione sia elastico. Esiste una soluzione a questo problema: con un risultato valido dell'Integrale J, puoi calcolare il valore K, consentendoti di utilizzare un campione più piccolo. Determinare l'Integrale J richiede un'analisi più approfondita, ma poiché non dipende dalla dimensione della zona plastica, non richiede un grande campione.

D: Quali altre considerazioni ci sono nella scelta di un tipo di test di tenacità alla frattura?

R: Come per tutti i test, la coerenza è importante. È importante avere un tipo di intaglio coerente. Controllare la temperatura, la geometria e lo spessore del campione e il tasso di carico sono tutti requisiti per un risultato di test valido. Anche i dati raccolti da test precedenti sono un fattore da considerare. Se hai una storia di dati CTOD, ha senso scegliere quel tipo di test.

D: E riguardo al test della tenacità alla frattura di materiali prodotti additivamente?

R: I materiali prodotti additivamente stanno diventando sempre più comuni e presentano diverse aree di preoccupazione: porosità, densità e confini delle particelle. I pori e i confini in questi materiali agiscono come fratture o intagli, influenzando le proprietà di fatica e frattura del materiale. Devi determinare se gli "intagli" "pseudo" causano fratture che crescono in modo catastrofico o meno. I materiali compositi e quelli prodotti additivamente presentano sfide uniche in quanto possono avere difetti tra i livelli che non possiamo vedere, quindi devono essere testati.

D: Cosa riserva il futuro per la misurazione della tenacità alla frattura?

R: Continueranno a esserci nuovi modi per realizzare materiali come la stampa 3D/prodotti additivi; nuovi materiali come compositi ingegnerizzati; nuovi utilizzi per i materiali in cose come veicoli a idrogeno e viaggi nello spazio; e nuove tecniche di test. Tutta questa innovazione significa che i materiali dovranno essere valutati per la tenacità alla frattura per determinare se sono appropriati per l'uso finale previsto. Comprendendo i principi e le metodologie dei test di tenacità alla frattura, i ricercatori e gli ingegneri possono sviluppare materiali e strutture più sicuri e affidabili per soddisfare le esigenze in evoluzione della tecnologia e dell'industria moderne.