La fatiga sigue siendo la causa de la mayoría de las fallas mecánicas en muchas aplicaciones estructurales, y una falla típica por fatiga tiene al menos 3 etapas: inicio de la fisura, propagación de la fisura y fractura final. Está bien establecido que los defectos superficiales (por ejemplo, la rugosidad de la superficie), los defectos volumétricos (por ejemplo, los poros, la falta de fusión) y la microestructura son factores que influyen en el rendimiento a la fatiga de los materiales metálicos. También hay que tener en cuenta que las grietas se suelen originar en la superficie o cerca de ella debido a varias razones, como la mayor facilidad de deformación inelástica, las mayores tensiones/deformaciones por cargas externas y los efectos de concentración de tensiones.

El creciente interés por los procesos de fabricación por capas, también llamados fabricación aditiva (FA), ha atraído a muchas industrias a considerar la adopción de estas tecnologías. Si bien los procesos de FA parecen sencillos (fabricación por capas), hay muchas complejidades físicas y metalúrgicas asociadas a la fusión y solidificación rápida repetida durante la fabricación. El intrincado historial térmico (es decir, el gradiente térmico, las velocidades de enfriamiento, etc.) que experimenta la pieza durante su fabricación influye en la microestructura, la textura cristalográfica, las tensiones residuales, la rugosidad de la superficie y la formación de defectos volumétricos (por ejemplo, poros atrapados por el gas y falta de fusiones), que por consiguiente afectan a las propiedades mecánicas, concretamente bajo cargas cíclicas [1, 2]. En este sentido, hay varios estudios que investigaron el efecto de los defectos volumétricos, la rugosidad superficial y la microestructura en el comportamiento a la fatiga de los materiales metálicos fabricados aditivamente (FA) [3].

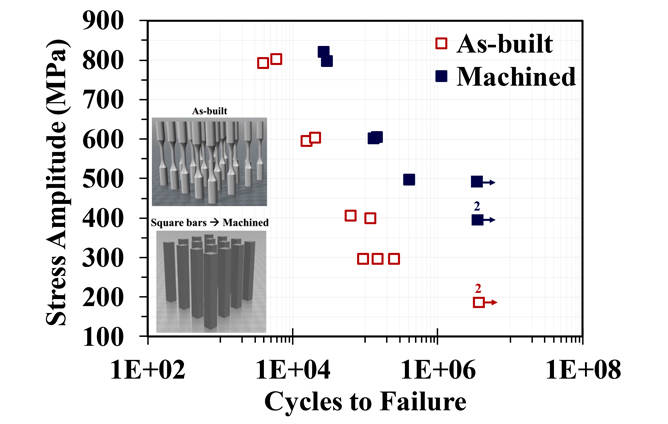

La mayoría de los estudios indican que la resistencia a la fatiga de los materiales metálicos de FA, incluso en su condición de superficie mecanizada, es inferior a la de sus homólogos forjados, debido a los efectos perjudiciales de los defectos volumétricos inherentes a los procesos de FA [4]. En este sentido, se ha hecho un gran esfuerzo para reducir el tamaño y el número de estos defectos ajustando los parámetros del proceso. Sin embargo, incluso utilizando los parámetros más optimizados del proceso de fabricación, seguirá habiendo algunos defectos inducidos por el proceso, como los poros atrapados por el gas en las piezas de FA, que pueden agravar su rendimiento a la fatiga. Los procesos de superficie y térmicos posteriores a la fabricación son a menudo esenciales para mejorar el rendimiento a la fatiga de los materiales de FA. Por ejemplo, se puede ver en la Figura 1 que eliminar la rugosidad de la superficie mediante el mecanizado puede mejorar considerablemente el rendimiento a la fatiga del acero inoxidable 17-4 PH fundido con rayo láser (LB-PBF) [1]. Asimismo, se indican efectos similares de la rugosidad de la superficie en el comportamiento a la fatiga para otros sistemas de materiales [5].

Figura 1

Comparación de la fatiga de la vida útil del acero inoxidable LB -PBF 17-4 PH sometido a la condición de tratamiento térmico CA-H900 con las condiciones de la superficie tal y como se fabrica y mecaniza [1].

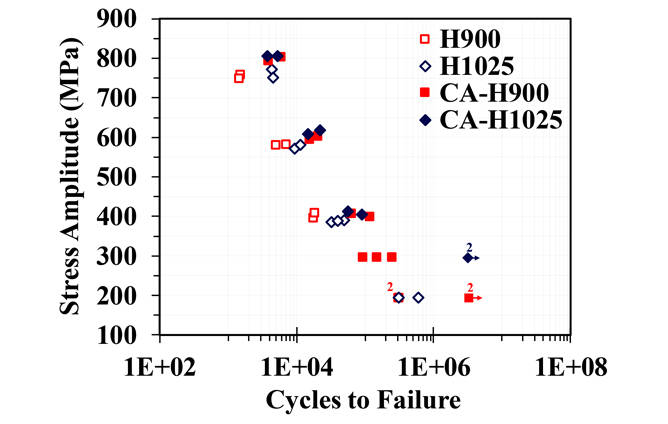

Los procesos térmicos posteriores a la fabricación (p. Ej., Prensado isostático en caliente (HIP) o tratamiento térmico) pueden influir en el rendimiento de fatiga de los materiales metálicos AM asociados con cambios en la microestructura (p. Ej., Tamaño y distribución de poros, tamaño y morfología de grano, comportamiento de precipitación, etc.) [2,4]. Por ejemplo, los procesos de tratamiento térmico posteriores a la fabricación, incluido el proceso de tratamiento térmico en solución (conocido como condición A (CA) para el acero inoxidable 17-4 PH), mejoran la resistencia a la fatiga del acero inoxidable 17-4 PH LB-PBF (Figura 2). Esto se atribuye a la microestructura más homogénea y fina que se obtiene después del paso de la CA en comparación con la microestructura producida después de los procedimientos de tratamiento térmico sin este paso [1].

Figura 2

Datos de fatiga de la vida útil del LB-PBF 17-4 PHSS, en el estado de la superficie tal y como se fabrica, sometido a varios procedimientos de tratamiento térmico [1]. Tenga en cuenta que los marcadores huecos muestran los procedimientos de tratamiento térmico sin la etapa CA, mientras que los marcadores rellenos presentan las condiciones de tratamiento térmico incluyendo la etapa CA.

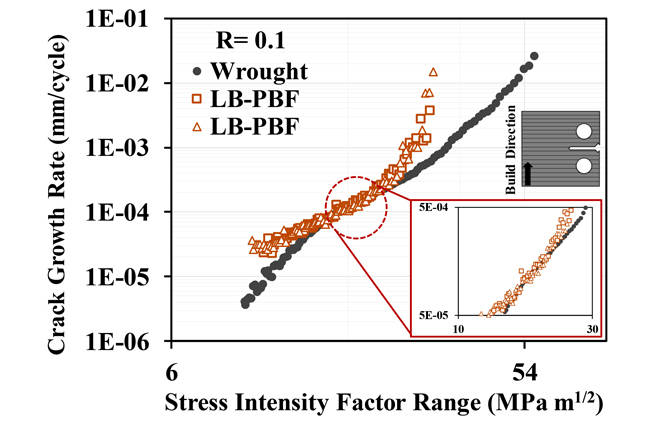

Curiosamente, los materiales metálicos fabricados de forma aditiva presentan en su mayoría un comportamiento de crecimiento de grietas por fatiga (FCG) similar al de su homólogo forjado en el régimen de París (es decir, la región de crecimiento estable de grietas). La Figura 3 es un ejemplo que muestra que el LB-PBF 17-4 PH SS presenta un comportamiento FCG idéntico al del material forjado [6]. Sin embargo, el LB-PBF 17-4 PH SS muestra una mayor tasa de FCG (es decir, una menor resistencia al FCG) en la región inestable del FCG (es decir, la región de alta ÄK) en comparación con el material forjado. Esto puede deberse a las diferencias en la microestructura, así como a la presencia de defectos volumétricos en LB-PBF 17-4 PH SS, lo que da como resultado una menor tenacidad a la fractura cíclica que la del material forjado. Dichos defectos también pueden aumentar la tasa de FCG de LB-PBF 17-4 PH SS en la región cercana al umbral.

Figura 3

Comportamiento del crecimiento de grietas por fatiga (FCG) del acero inoxidable LBPBF 17-4 PH sometido al tratamiento térmico CA-H900 comparado con el del homólogo forjado con la misma condición de tratamiento térmico [6].

Referencias

1. Nezhadfar PD, Shrestha R, Phan N, Shamsaei N. Int J Fatigue. 2019;124:188-204.

2. Pegues J.W., Shao S., Shamsaei N., Sanaei N., Fatemi A., Warner D.H., Li P., Phan N., Int J Fatigue, 2020: 132, p.105358.

3. Fatemi A, Molaei R, Simsiriwong J, Sanaei N, Pegues J, Torries B, Phan N, Shamsaei N., Fatigue & Fracture of Eng. Mater. & Struc. 2019: 991-1009.

4. Molaei R., Fatemi A., Sanaei N., Pegues J., Shamsaei N., Shao S., Li P., Warner D.H., Phan N., Int J Fatigue, 2020: 132, p.105363.

5. Pegues J., Roach M., Williamson R. S., Shamsaei N. Int J Fatigue, 116, 2018: 543-552.

6. Nezhadfar PD, Burford E, Anderson-wedge K, Zhang B, Daniewicz SR, Shamsaei N., Int J Fatigue. 2019.

ElNational Center for Additive Manufacturing Excellence (NCAME) de la Universidad de Auburn se estableció en 2017 gracias a una colaboración con el Centro Marshall de Vuelos Espaciales de la NASA.