RETO DEL CLIENTE

Los diseños actuales de turbinas de gas y de vapor están superando retos que no existían hace unas décadas. Una mayor eficacia exige mayores temperaturas de funcionamiento y materiales capaces de resistir la oxidación y fluencia bajo estas condiciones. Los ciclos de trabajo más flexibles implican que estos materiales también deben resistir daños causados por la fatiga termomecánica. Claro está que todas estas mejoras se deben realizar sin poner en riesgo los costos operativos ni la confiabilidad.

Para alcanzar estas metas, las filosofías detrás del diseño están cambiando. Como resultado, las metodologías convencionales para el cálculo de la vida útil no siempre son la mejor opción para predecir con exactitud la vida útil de los componentes de las turbinas. Se necesitan metodologías nuevas que deben ponerse a prueba y verificarse antes de que los fabricantes y usuarios finales puedan confiar en ellas.

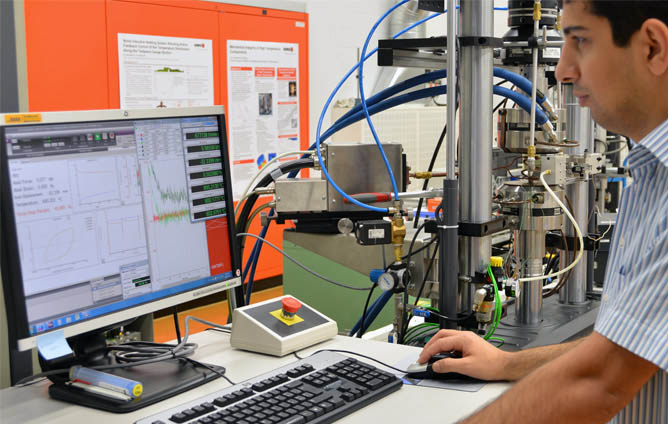

Un laboratorio que está liderando los desarrollos en este campo es Empa, un instituto de investigación federal suizo ubicado en Dübendorf, cerca de Zúrich. Con un enfoque innovador sobre las pruebas de fatiga termomecánica (TMF), los investigadores de Empa pueden simular las condiciones de funcionamiento casi reales de las turbinas con una alta fidelidad y verificar la eficacia de las metodologías nuevas de predicción.

Los investigadores utilizan tecnologías de TMF para predecir con eficacia la vida útil de las turbinas.

“Las pruebas de TMF se han utilizado tradicionalmente para la caracterización de materiales”, destacó el Dr. Stuart Holdsworth, jefe del grupo High Temperature Integrity en Empa. “Estamos utilizando los resultados de estas pruebas para formar también la base de conceptos avanzados de modelado de daños y deformación de materiales y, lo más importante, para realizar evaluaciones comparativas de la eficacia de los procedimientos nuevos de evaluación en temperaturas elevadas con el fin de predecir la vida útil de los componentes”.

Los componentes dentro de las turbinas nuevas están diseñados para funcionar a la máxima temperatura posible, y en consecuencia con la mayor eficacia posible, pero no a temperaturas que superen los límites de las propiedades de los materiales que las componen. Para evitar fallas prematuras en temperaturas elevadas, es necesario tener en cuenta por completo los procesos de daños que dependen del tiempo, como la fluencia y la oxidación, y sus efectos de interacción en la acumulación de daños por fatiga.

Los estudios simples de fluencia o de fatiga por fluencia se centran en cómo reaccionan los materiales cuando están controlados bajo una carga alta y una temperatura elevada. Pero esto no refleja con precisión el trabajo real de las turbinas, en el cual fluctúan las cargas y las temperaturas.

“Con la tendencia creciente hacia el funcionamiento en dos turnos en la década de 1990, y el posterior aumento en la adopción de unidades de ciclo combinado, hubo una necesidad mayor de que el funcionamiento fuera más flexible y una expectativa numérica de arranques y paradas de las turbinas por parte del cliente”, explicó Holdsworth. “Hoy en día, las exigencias son todavía mayores”.

Del mismo modo, los ciclos de trabajo para los motores a reacción están cambiando. Los motores que se utilizan en aeronaves de vuelos cortos y regionales experimentan tiempos más cortos entre despegue y aterrizaje. Las alas más cortas y los fuselajes más angostos de estas aeronaves implican que los motores enfrentan condiciones de estrés por vibraciones muy diferentes a las de los motores de aeronaves más grandes que recorren mayores distancias.

Debido a esta serie de ciclos de trabajo en constante cambio, es difícil que los fabricantes de turbinas puedan predecir con confianza cuánto durará cada componente de las turbinas. Reconocer el “eslabón débil” permite que los fabricantes optimicen los diseños nuevos para una mayor confiabilidad y que establezcan programas de mantenimiento eficaces centrados en los potenciales puntos de vulnerabilidad.

Esta es la razón por la cual Holdsworth y su equipo idearon un enfoque innovador hacia la evaluación de los componentes de turbinas en temperaturas elevadas, que utiliza un análisis no lineal de elementos finitos y un análisis de daños por fatiga por fluencia, y que funciona eficazmente para hacer evaluaciones comparativas y verificar predicciones.

La técnica de análisis sigue un proceso iterativo que comienza con una evaluación inicial de fatiga por fluencia en componentes específicos de una turbina. El análisis avanzado no lineal de elementos finitos se utiliza para determinar los estados de estrés/deformación y las ubicaciones críticas en estos componentes durante el trabajo. A partir de esta información, el equipo puede realizar predicciones acerca de la vida útil de los componentes.

Con el fin de determinar la precisión de estas predicciones, el equipo de Holdsworth desarrolló una metodología de pruebas de TMF que puede replicar el ciclo de trabajo con los mismos estados de estrés/deformación térmicos y mecánicos que se identificaron durante el análisis inicial en los componentes. Luego, este proceso se repite y los resultados se utilizan para refinar el procedimiento de análisis hasta que se verifica que es capaz de predecir la vida útil con precisión.

SOLUCIÓN DE MTS

Para realizar sus pruebas, el laboratorio Empa utiliza dos sistemas de prueba servohidráulicos de MTS capaces de ejecutar pruebas complejas de TMF. Las capacidades de estos sistemas, sus accesorios y su controlador digital y arquitecturas de software dan lugar a dos aspectos únicos del enfoque de Empa hacia la TMF.

El primer aspecto es la habilidad de reproducir estados de estrés/deformación en ubicaciones críticas de los componentes bajo condiciones de funcionamiento reales de las turbinas. Para lograrlo, la prueba debe cambiar del control de deformación mecánico al control de carga dentro del mismo ciclo, lo cual requiere una flexibilidad sin precedentes. Las técnicas avanzadas de compensación ofrecen el control preciso de las servoválvulas que se necesita para cambiar de modo de control. Además, el software TestSuite™ de MTS permite que los operarios creen formas de onda altamente personalizadas que incorporan la secuencia adecuada de rampa y retención, y que también creen un ciclo único de múltiples segmentos con dos modos de control separados.

El software TestSuite de MTS permite que los diseñadores de pruebas creen formas de onda personalizadas.

El segundo aspecto es la habilidad de superponer vibraciones de alta frecuencia en condiciones de estrés/deformación de frecuencia relativamente baja para simular, por ejemplo, la carga de doblez de gas en álabes de turbinas superpuesta en una carga cíclica centrífuga. La variación en la presión del gas en el álabe se debe a la interacción cíclica de las palas fijas y móviles, mientras que la carga cíclica centrífuga es una consecuencia de las condiciones de funcionamiento de la turbina. Una vez más, la arquitectura de control de la solución de pruebas de MTS ofrece la velocidad de procesamiento y la flexibilidad de programación que se requieren para agregar estas vibraciones a la prueba de TMF y crear una simulación verdaderamente realista.

BENEFICIOS PARA EL CLIENTE

Los beneficiarios finales del enfoque único de Empa hacia las pruebas de TMF son los fabricantes de componentes y estructuras de turbinas de gas y de vapor, como también los operarios de aeronaves y centrales energéticas que las utilizan. Gracias a que Empa ahora puede generar y verificar predicciones más precisas de la vida útil que se alinean con cómo se utilizarán las turbinas en la vida real, los fabricantes pueden desarrollar y optimizar diseños nuevos con confianza, y los usuarios finales pueden tener la misma confianza de que las turbinas cumplirán sus requisitos de desempeño, confiabilidad, eficiencia y seguridad.