RETO DEL CLIENTE

Las barras de refuerzo, o barras corrugadas, son un componente esencial de las grandes estructuras de hormigón, como los estribos de los puentes, las barreras de los carriles de las carreteras, los pasos elevados y las columnas de construcción de los edificios. Durante años, el acero, que es vulnerable a la corrosión, ha sido el material elegido para las barras de refuerzo debido a su resistencia. Durante las últimas dos décadas, los avances tecnológicos han hecho de las barras de refuerzo compuestas una alternativa viable al refuerzo de acero tradicional. El aire salado, el agua salada, la sal de las carreteras y los suelos agresivos contribuyen a la degradación de las barras de acero, amenazando la integridad estructural de las carreteras, puentes y edificios en las zonas costeras y en los climas del norte. Las nuevas barras de refuerzo fabricadas con polímero reforzado con fibra de vidrio (GFRP), polímero reforzado con fibra de basalto (BFRP) o compuestos de polímero reforzado con fibra de carbono ofrecen claras ventajas en cuanto a resistencia, transparencia magnética, ligereza y, sobre todo, resistencia a la corrosión.

A pesar de estas ventajas, las barras de refuerzo de polímero reforzado con fibra (FRP) aún no se han adoptado de forma generalizada debido a las dificultades para confirmar su resistencia, durabilidad y confiabilidad. Los códigos de construcción internacionales ahora permiten el uso de barras de refuerzo de FRP, pero un reto actual es que estos materiales no están estandarizados.

El Dr. Raphael Kampmann, profesor asociado del Departamento de Ingeniería Civil y Medioambiental de la Universidad Estatal de Florida, explica este reto: "Los ingenieros buscan comparar las barras de refuerzo compuestas con el acero estructural que suele ir dentro del hormigón, y ese acero está estandarizado. No importa si lo compra en China, Alemania o EE. UU., no importa, siempre obtiene un producto estandarizado". Y añade: "Para implantar la tecnología de las barras de refuerzo de plástico reforzado en las estructuras de ingeniería civil y en todo el sector de la construcción, hay que hacer muchas pruebas de materiales para aprovechar adecuadamente estos materiales emergentes. Y nuevamente, todos los materiales son diferentes, por lo que cada material necesita una aprobación especial".

RETOS DE las pruebas

Evaluar con precisión el rendimiento en el mundo real de las barras de refuerzo compuestas para poder utilizarlas con confianza en las infraestructuras es un proceso complejo, con varios retos:

Falta de estandarización

Como las normas establecen los criterios de rendimiento pero no especifican la composición del material, cada barra de refuerzo puede variar en función de la fuente de fabricación, el tipo de material y la procedencia del mismo. Por lo tanto, la validación se aplica a un segmento específico de productos terminados.

Numero de tamaños y parámetros

Las barras de refuerzo vienen en varios tamaños estándar con diámetros nominales que van desde 6 mm (0,25 pulgadas) a 57 mm (2,26 pulgadas). A diferencia del acero, la resistencia a la tracción de una barra de refuerzo de plástico reforzado con fibra de vidrio varía en función de su diámetro, por lo que es necesario someter a prueba cada tamaño antes de que un fabricante pueda comercializarlas.

ESTUDIO DE CASO DEL CLIENTE

Además de probar la resistencia inicial a la tracción, el equipo de la Universidad Estatal de Florida prueba las barras de refuerzo después de completar un proceso de envejecimiento que reproduce los entornos agresivos que se encuentran en el mundo real para ver cuánta resistencia residual queda después de la exposición a las condiciones ambientales. Luego comparan los valores de referencia de la nueva barra de refuerzo con la barra de refuerzo envejecida para determinar la degradación. También realizan varias pruebas no estructurales para estudiar el comportamiento fundamental de los FRP.

Tiempo requerido para el proceso de envejecimiento

Kampmann y su equipo de investigación envejecen las barras de refuerzo en varios intervalos, lo que significa que tienen que terminar las pruebas en un plazo limitado antes de pasar al siguiente conjunto de barras de refuerzo. Subraya que esto "requiere una configuración confiable que reduzca el tiempo de las herramientas y garantice una rotación rápida para realizar múltiples pruebas dentro de ciertos límites de tiempo".

Número total de pruebas

El volumen de pruebas necesarios para validar el rendimiento es asombroso. Kampmann explica: "Solo para este proyecto de investigación, estamos realizando más de 700 pruebas de tracción para probar todos los parámetros y evaluar varios tamaños y tipos de barras de refuerzo".

Problemas de sujeción

Uno de los mayores retos al momento de realizar pruebas en barras de refuerzo de FRP es la sujeción de la probeta. La probeta no se puede sujetar por los extremos, como se podría hacer con las barras de refuerzo de acero, porque los resultados estarían sesgados debido al contenido fibroso de la probeta. La sujeción tradicional en los extremos del FRP introduciría una fuerza transversal que provocaría la deformación y el aplastamiento de los materiales compuestos antes de poder aplicar una resistencia a la tracción adecuada a las barras de refuerzo.

La norma ASTM D7205 describe un método para remediar el problema de sujeción, en el que la barra de refuerzo de FRP se ancla en ambos extremos con tubos de acero que se rellenan con una lechada o resina expansiva para transferir las cargas del equipo de prueba a la barra de refuerzo a través de la fricción. Y aunque parece una solución sencilla, tiene dos retos principales. En primer lugar, hay que poder acomodar los anclajes dentro del espacio de prueba, y el tamaño del anclaje debe ser lo suficientemente grande como para sujetar la probeta y proporcionar suficiente fricción. A menudo, el tamaño de anclaje requerido resultante no deja suficiente espacio de recorrido de la prueba para evaluar adecuadamente la probeta. En segundo lugar, los anclajes aumentan considerablemente el diámetro de la probeta en el punto de sujeción y las mordazas estándar no suelen proporcionar la capacidad necesaria.

SOLUCIONES DE prueba

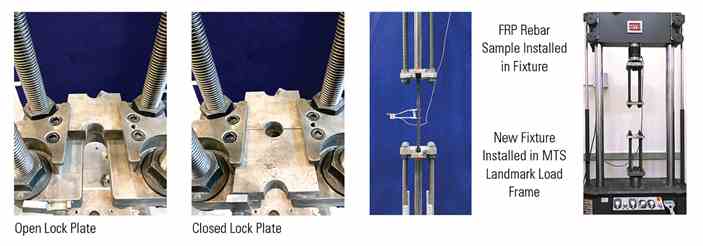

El equipo de la Universidad Estatal de Florida ha desarrollado un nuevo accesorio que resuelve los problemas de sujeción y puede acomodar barras de refuerzo de cualquier tamaño. Este nuevo accesorio introduce la fuerza en el anclaje, la transfiere a la probeta de FRP e incluye placas de bloqueo de la probeta para ayudar a garantizar una alineación adecuada.

La función de bloqueo de la probeta mejora la velocidad y la precisión de las pruebas. Kampmann afirma: "Si estamos probando 700 probetas, tenemos que ser rápidos. Normalmente, cuando se sujeta la barra de refuerzo, como se hace con la barra de refuerzo de acero normal, siempre hay que alinearla. Pero esta es una solución única en la que solo hay que introducirla y ya está. Luego repites prueba tras prueba y no tienes que volver a configurarlo". Continúa: “Y no es solo para ahorrar tiempo. También hace que la prueba sea más confiable. Con este accesorio, no importa quién realice el procedimiento de prueba, por lo general sale lo mismo, sin importar lo que se haga, porque una vez que se instala, simplemente no es posible que la barra de refuerzo vaya a otra parte".

El sistema de prueba MTS Landmark® se adapta fácilmente a la sujeción, ofreciendo la rigidez requerida y el espacio de prueba ajustable necesario para evaluar varios tamaños de barras de refuerzo. El nuevo accesorio simplifica la instalación de las probetas, elimina la necesidad de alinearlas individualmente y proporciona resultados de medición precisos. Este proceso simplificado proporciona el tiempo suficiente para completar todas las pruebas necesarios.

BENEFICIOS PARA EL CLIENTE

La Universidad del Estado de Florida utiliza un sistema de prueba MTS Landmark, el software de aplicación MTS TestSuite™ y extensómetros MTS en su programa de pruebas de barras de refuerzo FRP; y el Dr. Kampmann describe la experiencia de trabajar con MTS: "Cualquier pregunta que tengamos es atendida inmediatamente; muchos ingenieros se ponen a trabajar cuando pedimos algo. El servicio al cliente es definitivamente una prioridad en MTS y no se dan por vencidos hasta que encontremos una solución".

En cuanto al futuro de las barras de refuerzo de FRP, Kampmann afirma: "Los próximos diez años serán una época propicia para someter a prueba a todos estos materiales de FRP, porque ahora mismo nos encontramos en un punto de inflexión para el sector, en el que, por primera vez, los códigos de construcción permiten el uso de materiales de barras de refuerzo de FRP, pero no todos los materiales se han estandarizado, probado y validado adecuadamente." Él y su equipo han probado el vidrio, el basalto y las barras de refuerzo de carbono, y están preparados para lo que pueda deparar el futuro: "Lo bueno de este dispositivo es que es independiente del material sometido a prueba. Podemos utilizar este accesorio para ampliar nuestros proyectos a otros materiales que tienen que lanzarse al mercado y que serán sometidos a pruebas. Bottom line is whenever these materials are used, for whatever reason, they have to be tested."