|

Neue Forderungen nach höherer Kraftstoffeffizienz, geringeren Emissionen und verbessertem Fahrgastkomfort verändern die Herangehensweise der Automobilhersteller an das Fahrzeugdesign und stellen die Industrie insgesamt und insbesondere die mechanische Prüfung vor eine Reihe von Herausforderungen. In den letzten zehn Jahren hat sich Byron Saari, Principal R&D Engineer bei MTS Systems, auf die Herausforderungen bei der Prüfung konzentriert. „Es begann vor etwa 10 Jahren mit einigen wirklich interessanten Anfragen von führenden Anbietern von Dämpfern oder Stoßdämpfern“, so Saari. „Sie wünschten sich ein NVH-System, das sich zum Prüfen eines Körperschallphänomens namens ‚Glucksen’ eignen würde.“ „Es stellt sich heraus, dass dies eine große Aufgabe war.“ |

|

|

Byron Saari integriert Elastomer-Prüftechnologie (Vordergrund) und lineare elektromagnetische Betätigung (Hintergrund), um ein effektives Mittel zur Untersuchung des Körperschall-Glucksens zu entwickeln. |

|

|

Was Saari miterlebte, war das Aufkommen von Marktkräften, die bald die Geräusch-, Vibrations- und Härteprüfungen (NVH) für Dämpfer erschweren würden. Der Aufstieg autonomer Fahrzeuge beispielsweise legt mehr Wert auf Fahrkomfort. Leichtere Fahrzeuge und leisere Antriebsstränge haben die Kraftstoffeffizienz verbessert und die Emissionen reduziert, aber auch die Kontrolle der von den Stoßdämpfern erzeugten (und übertragenen) Geräusche erschwert. In der Tat, da Antriebsstrang und aerodynamische Geräusche gründlich reduziert wurden, ist das Restgeräusch der Dämpfer stärker ausgeprägt. Während luftgetragenes „Zischen“ auf Komponentenebene vergleichsweise leicht zu erkennen und abzuschwächen ist, stellt Körperschall-Glucksen ein besorgniserregenderes Problem dar. Glucksen (auch als „Klappern“, „Rumpeln“ und „Poltern“ bezeichnet) muss noch vollständig verstanden werden. Es entsteht eine mechanische Schwingung im Körper des Stoßdämpfers. Die Impedanzkupplung im oberen Lager wandelt die mechanischen Schwingungen in akustische Geräusche im Fahrerhaus um. Als solches ist Glucksen modell- oder plattformabhängig und kann auf Komponentenebene nicht leicht identifiziert oder gelöst werden. Während der Prototypenphase werden oft ernsthafte Glucksprobleme entdeckt, die das Budget und den Zeitplan der Fahrzeugentwicklung extrem beeinträchtigen können. Glucksen stellt auch für mechanische Prüfungen einzigartige Herausforderungen. Im Gegensatz zur Analyse des Zischens gibt es bei Prüfungen des Glucksens keine standardisierten Geräte oder Verfahren. Das Phänomen ist im Prüflabor schwer zu replizieren, da nicht immer klar ist, welches Betriebsgeräusch ein Problem, verursacht. „Selbst wenn Sie eine Frequenz isolieren können, die für einen bestimmten Stoßdämpfer ein Problem verursacht, können Sie sie aufgrund bestehender Prüfsystemresonanzen möglicherweise nicht in einem anderen Prüfstand reproduzieren“, so Saari. „All diese Probleme machen es für Dämpferlieferanten schwierig, die OEM-Spezifikationen für Dämpfergeräusche in der Kabine zu erfüllen. Infolgedessen sind NVH-Prüfungen zu einem viel wichtigeren Bestandteil des Entwicklungsprozesses geworden.“ Herkömmliche Dämpferprüfgeräte sind nicht gut geeignet, um das Glucksen zu charakterisieren. Die mechanischen Schwingungen müssen mit einem Beschleunigungsmesser am oberen Ende der Dämpferstange gemessen werden, was bei hohen Frequenzen ohne Einfluss des Prüfstands auf die Ergebnisse nur schwer möglich ist. Darüber hinaus werden Dämpferprüfsysteme typischerweise verwendet, um Prüfungen mit einer Eingabe (Sinus- oder Straßendaten) von 25 Hz durchzuführen. Werden im Prüfsystem ungewollt höhere Frequenzen angeregt, ist dies in der Regel nicht bedenklich. Leider passiert das Glucksen bei Frequenzen von 200 Hz bis 500 Hz. Erregt beispielsweise eine 25 Hz Sinuskurve eine 250 Hz Oberwelle, wird diese im Ausgang der Kolbenstange gemessen. Die Analyse dieser Daten würde die Entwickler zu dem Schluss führen, dass die Dämpferkonstruktion ein 250-Hz-Glucksproblem hat, obwohl dies tatsächlich ein Effekt der harmonischen Verzerrung der Erregung des Prüfsystems ist. „Für eine wirklich effektive Analyse des Glucksens, muss eine Dämpfer NVH-Lösung eine sehr reine sinusförmige Erregung mit sehr geringer harmonischer Gesamtverzerrung (THD, Total Harmonic Distortion) liefern“, so Saari. Es stellte sich heraus, dass Saari aufgrund seiner langjährigen Erfahrung bei der Erforschung und Entwicklung von servohydraulischen Prüfsystemen für Dämpfer- und Elastomer-Prüfanwendungen bei MTS einzigartig positioniert ist, um eine solche Lösung zu entwickeln. Seine Arbeit mit Kunden auf der ganzen Welt hat dazu beigetragen, beide Produktportfolios für das Unternehmen zu formen, und er erwarb sich ein tiefes Domänenwissen in den Nuancen dieser komplexen Prüfungen. Mit Erkenntnissen aus beiden Dömanen stellte sich Saari ein neues Prüfsystemdesign zur Untersuchung von Dämpfer NVH vor, das die Fähigkeiten eines Elastomer-Prüfsystems mit denen eines Dämpferprüfsystems kombiniert. Im Jahr 2014 erwarb MTS Roehrig Engineering, Inc., den Entwickler vollelektrischer EMA-Dämpferprüfsysteme, die für ihren hohen Frequenzgang und ihre Programmierbarkeit bekannt sind. Die Einbeziehung der linearen elektromagnetischen Aktuator-Technologie (Electro-Magnetic Actuation, EMA) war ausschlaggebend für de Ingangsetzung der neuen Dämpfer NVH-Lösung. Die Umsetzung der Dämpfer NVH-Vision von Saari würde also eine Verschmelzug von konventionellem MTS-Elastomer mit Dämpfertechnologien und elektromagnetischer Betätigung darstellen. |

|

|

Das NVH Dämpfersystem Modell 853 basiert auf den Prüftechnologien servohydraulische Dämpfer (links), lineare elektromagnetische Dämpfer (Mitte) und servohydraulische Elastomere ( rechts). |

|

|

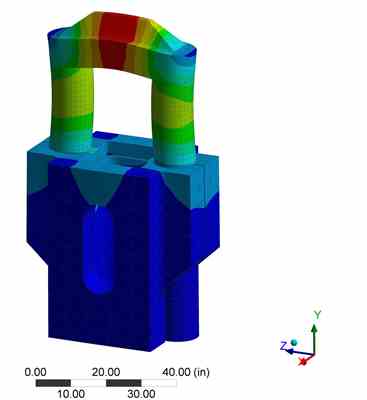

Um Dämpfer NVH-Messungen mit Regelungstreue und Genauigkeit bis zu den erforderlichen 700 Hz durchzuführen, würde das System Aufnehmer mit hoher Brandbreite verwenden, die typischerweise zur Messung von Weg, Kraft und Schwingung in Hochfrequenz-Elastomerprüfsystemen verwendet werden. Es würde auch den Lastrahmen mit hoher Steifigkeit eines Elastomer-Prüfsystems zusammen mit Säulen mit größerem Durchmesser, einem dickeren Querhaupt und einer robusteren Basis benötigen, um die Resonanzmodi zu vermeiden, die die Messungen verfälschen können. |

|

|

Die erste modale Frequenz, die die Datenmessungen von Interesse beeinflusst, liegt über 700 Hz. |

|

|

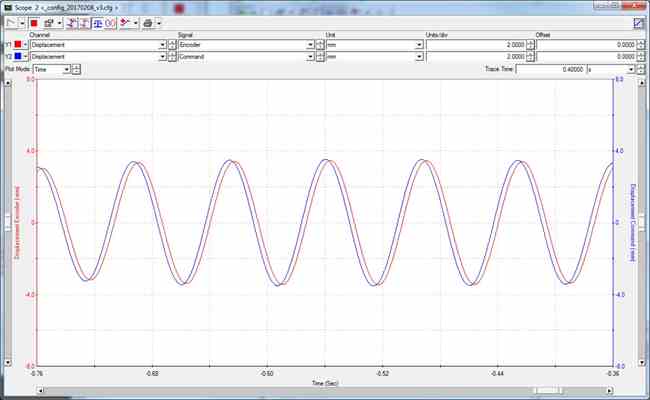

Die lineare EMA-Technologie ist eine ideale Quelle für den sauberen sinusförmigen Eingang und die geringe harmonische Verzerrung, die das System für eine effektive Prüfung des Glucksens benötigt. Die EMA-Technologie von MTS kombiniert feste Neodym-Magnete mit hoher Kraft und bewegliche (eisenlose) Elektromotoren mit Luftkern. Dadurch, dass kein Eisenmetall vorhanden ist, ist der Motor extrem leicht, was den Frequenzgang und die hohe Beschleunigung des Aktuators ermöglicht. Der eisenlose Motor bedeutet auch, dass keine Anziehungskraft zwischen dem Motor und dem Magneten vorhanden ist und daher kein Risiko von Polrucken besteht, das die Geschwindigkeitssignalkurve beeinträchtigen könnten. |

|

|

Befehl (blau) vs. Antwort (rot), was eine niedrige Total Harmonic Distortion (THD) für eine 15-Hz-Erregung anzeigt. |

|

|

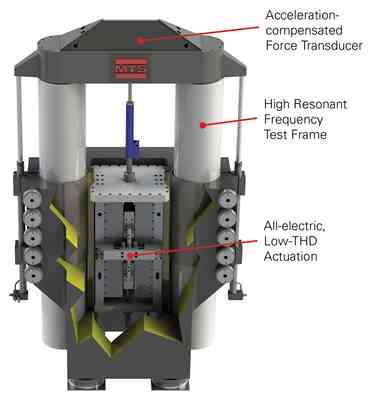

Das Ergebnis dieser Fusion ist das Modell 853 NVH-Dämpfersystem – speziell für Sie entwickelt für NVH-Prüfungen von Dämpfern und Stoßdämpfern. In Bezug auf die Spezifikation führt das System Messungen mit Regelungstreue und Genauigkeit von bis zu 700 Hz durch. Es wird für 15 bis 20 kN ausgelegt sein, 3 m/s gleichzeitige dynamische Kraft und Geschwindigkeit und 1 kN statische Kraft Standard mit optional erhöhter Kapazität liefern. Durch die vielseitige FlexTest® Reglertechnologie ist das System in der Lage, praktisch jede Art von Signal (Sinusblock, Sweeps, Straßensignale) zu reproduzieren. Darüber hinaus ermöglicht es die PIDF-Steuerung (Proportional Integral Derivative Feedforward) mit hoher Bandbreite, einer bestimmten Signalform ohne Iterationen präzise zu folgen. |

|

|

Das Modell 853 NVH-Dämpfersystem – speziell entwickelt für NVH-Prüfungen von Dämpfern und Stoßdämpfern. |

|

|

Saari ist davon überzeugt, dass das Modell 853 Prüflaboren dabei helfen wird, Prüfungen des Glucksens einfacher durchzuführen, die gesamte Palette von Standard-Dämpfergeräuschphänomenen, einschließlich Zischen und Quietschen, zu behandeln, grundlegende Dämpfercharakterisierungen durchzuführen und sogar Elastomer-Prüffunktionen bereitzustellen. „Dieses neue System wird ein wichtiger Fortschritt im Bereich der NVH-Prüfungen sein", so Saari. „Es schließt eine Lücke in Dämpfer-Prüflabors und stellt die standardisierte Ausrüstung zur Verfügung, die notwendig ist, um ein anhaltendes Problem im Entwicklungszyklus anzugehen.“ |

|

Home

> Sich entwickelnde NVH-Anforderungen des Dämpfers