Der Punkt, an dem der Stromabnehmer eines elektrischen Zugs mit der Oberleitung in Kontakt kommt, stellt eine der komplexesten und anspruchsvollsten Umgebungen für Hersteller von Bahnkomponenten und Prüfingenieure dar, die es zu verstehen, vorherzusagen und zu verbessern gilt.

Für einen effizienten Betrieb der Züge muss der Stromabnehmer ständig Kontakt mit den am Fahrleitungssystem aufgehängten Oberleitungen halten. Dennoch weisen diese Leitungen und ihre Stützstrukturen unterschiedliche vertikale Steifigkeiten entlang eines bestimmten Abschnitts auf. Das Fahrleitungssystem verläuft im Zickzack in Abständen von 30 bis 100 Metern, um Rillenbildung zu verhindern. Die Kraft, die der Stromabnehmer auf die Leitung ausübt, muss innerhalb eines genau definierten Bereichs bleiben (70N bis 120N). Ist sie zu niedrig, führt der Kontaktverlust zu einem Lichtbogen, der nicht nur zu einem Leistungsverlust des Zugs führt, sondern auch die Oberleitung und die Stromschiene durch Ätzung und Überhitzung beschädigt. Bei zu hoher Kraft verschleißt die entstehende Reibung die Leitung und den Bügel vorzeitig.

Die Abgabe der richtigen Kraftmenge erfordert eine variable vertikale Bewegung. Aber wenn die Züge mit höheren Geschwindigkeiten fahren, verlieren die Stromabnehmer ihre Fähigkeit, angemessen zu reagieren. Auch wenn die Oberleitung so flach wie möglich ist, ist sie nur flach, wenn sie ungestört hängt. Wenn der Stromabnehmer die Leitung anhebt, erzeugt die daraus resultierende Verformung eine Welle. Wenn zu viel Aufwärtsbewegung vorhanden ist, erzeugt der Stromabnehmer eine viel größere Wellenform, die Kontaktprobleme für den nächsten Stromabnehmer verursacht, der auf der Strecke folgt.

Die Lösung dieser Probleme ist entscheidend für die schnell wachsende globale Hochgeschwindigkeits-Eisenbahnindustrie. Bahnreisende verlangen einen schnellen und zuverlässigen Service, aber da die Schienenfahrzeuge immer schneller fahren, gefährdet die aktuelle Stromabnehmertechnologie die Geschwindigkeit und die Servicequalität. Im schlimmsten Fall könnte eine einzige verschlissene Oberleitung reißen und einen Ausfall verursachen, der dazu führt, dass Tausende von Fahrten ausfallen oder umgeleitet werden müssen, während Techniker den teuren und zeitaufwändigen Prozess des Austauschs der beschädigten Leitung durchführen.

NACHBILDUNG KOMPLEXER WECHSELWIRKUNGEN

Aus Prüfperspektive besteht die primäre Herausforderung darin, die komplexe und dynamische Betriebsumgebung des Stromabnehmers im Labor nachzubilden. Der Stromabnehmer ist heute mit Geschwindigkeiten von bis zu 350 km/h (220 m/h) unterwegs, wobei die Weiterentwicklung diese Obergrenze noch weiter nach oben verschiebt. Der Stromabnehmer bringt außerdem genug Leistung mit, um Hunderte von Tonnen schwere Schienenfahrzeuge durch eine sehr kleine Kontaktfläche auf Höchstgeschwindigkeiten zu beschleunigen. Und wie wir gezeigt haben, interagieren die physischen Komponenten in einer gleitenden Umgebung mit hoher Längsbewegung und unterschiedlichen Druckgraden.

Traditionelle Stromabnehmerstudien beinhalten einen grundlegenden Schleuder-/Rutschtest, bei dem die Oberleitung an einer sich drehenden Scheibe mit einem Durchmesser von einem oder zwei Metern befestigt wird. Der Prüfkörper ist ein Stück Carbon oder ein anderes Kontaktmaterial, das dem Stromabnehmerschuh nachempfunden ist. Der Prüfkörper wird gegen die sich drehenden Leitung gedrückt und hin und her geschoben. Diese Tests sind für die Einstufung von Abnutzungseffekten an verschiedenen Werkstoffen wertvoll, aber sie replizieren nicht die Kontaktdynamik, die beim tatsächlichen System im Betrieb auftritt.

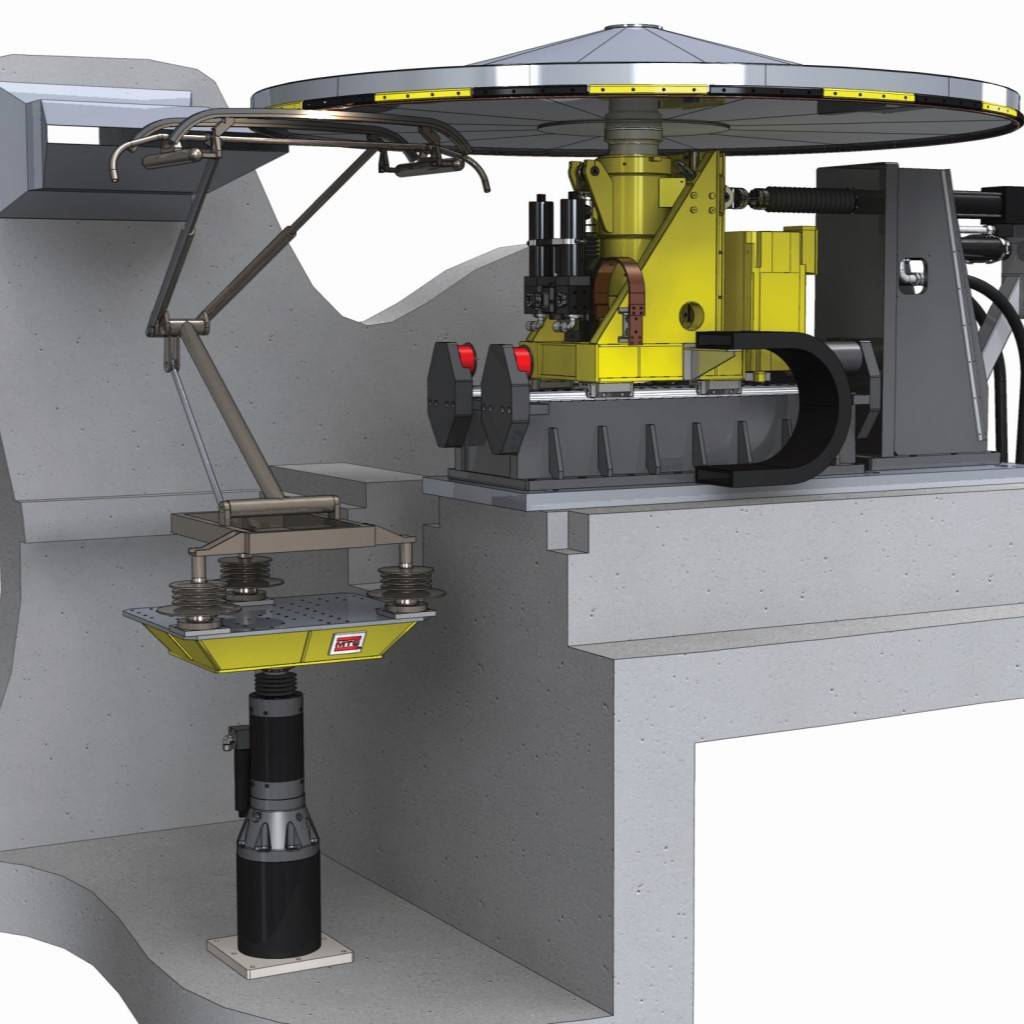

Ein neues, von MTS Systems Corp. entwickeltes System bietet eine vollständigere Simulation der Stromabnehmerumgebung. Es ermöglicht Herstellern und Prüfingenieuren, die Dynamik von Stromabnehmern und Oberleitung mit größerer Genauigkeit und Präzision zu untersuchen. Es wurde entwickelt, um Testgruppen bei der Messung des Offline-Verhältnisses (die Zeit, in welcher der Kontakt reduziert wird), des Kontaktwiderstands, des Leistungsfaktors, der Lichtbogenzeit und -intensität sowie der Temperatur der Kontaktschienen zu unterstützen. Außerdem ermöglicht es Testgruppen die Echtzeitmessung von Verschleiß und Profilveränderung von Leitung und Bügel.

Durch diese Messungen kann das System genutzt werden, um ein besseres Verständnis dafür zu gewinnen, wie neue Stromabnehmerkonstruktionen für Hochgeschwindigkeitszüge funktionieren werden. Prüfingenieure können effektive Studien zum Kontaktverlust und den damit verbundenen Effekten, zum Kontaktwiderstand und zur Lichtbogenzeit, zur Temperatur des Lichtbogens und der Stromschiene sowie zu den Abnutzungseffekten an Oberleitung und Stromschiene durchführen. Letztendlich werden die Prüfdaten den Herstellern helfen, passive oder aktive Stromabnehmer-Aufhängungssysteme zu entwickeln, welche die dynamische Nachführung der Oberleitungsbewegung erhöhen, was zu einem besseren Kontakt führt, während der Verschleiß des Kontaktsystems minimiert wird.

FÄHIGKEITEN DES PRÜFSYSTEMS

Dieses neue System kann die Dynamik von Stromabnehmern und Oberleitungen für viele verschiedene Betriebsbedingungen, die Schienenfahrzeuge auf der ganzen Welt erleben, genau nachbilden.

Es simuliert Zuggeschwindigkeiten, indem es die Oberleitung am unteren Rand einer sich drehenden Scheibe mit einem Durchmesser von 4 m befestigt, die mit Geschwindigkeiten von bis zu 550 km/h betrieben wird. Die Scheibe kann so programmiert werden, dass sie sowohl variable Geschwindigkeiten simuliert als auch reale Geschwindigkeitsverläufe nachbildet. Um die vertikale Verschiebung oder die Steifigkeit der Oberleitung zu simulieren, wird die Scheibe auf einen bewegten Waggon montiert, der so programmiert ist, dass er den Zeitverlauf der vertikalen Verschiebung oder der Steifigkeit der Oberleitung wiedergibt. Der Waggon bewegt sich auch im Zickzack, um die Bewegung der Oberleitung über der Schiene zu simulieren. Der komplette Stromabnehmer ist auf einem Vibrationstisch montiert, der die vertikale Bewegung des Schienenfahrzeugs während der Fahrt auf der Schiene simuliert. Um die Simulation zu vervollständigen, kann das System bis zu 2000 Ampere auf die Kontaktstelle übertragen. Ein Hochgeschwindigkeitsluftstrom wird auf den Kontaktbereich gerichtet, um für Kühlung zu sorgen und das Fahren des Stromabnehmers unter der Leitung zu simulieren. Ein Messwaggon folgt der Zickzackbewegung der Leitung, um die Abnutzung des Bügels und der Oberleitung in Echtzeit zu überwachen.

Die Programmierbarkeit der einzelnen Komponenten ermöglicht es, mit diesem Prüfsystem realistischere Simulationen der tatsächlichen Wechselwirkungen zwischen Stromabnehmer und Oberleitung zu erstellen. Mehrere Testmodi ermöglichen es den Prüfingenieuren, sowohl aktuelle Zeitverläufe abzuspielen als auch alle verfügbaren Testkanäle zu variieren, darunter: vertikale Leitungsverschiebung, horizontale Leitungsverschiebung (Zickzack), Leitungsgeschwindigkeit, vertikale Bewegung des Stromabnehmers, Anheben/Absenken des Stromabnehmers, Stromfluss und Kühlluft. Das System kann auch ein hochgradig wiederholbares Testszenario bereitstellen, das detaillierte Messungen von kleinen Unterschieden im Prüfkörper-Design ermöglicht. Diese Messungen ermöglichen es, technische Entscheidungen und Konstruktionsänderungen mit größerem Vertrauen darauf zu treffen, wie sich die Komponenten in der tatsächlichen Betriebsumgebung verhalten werden.

Bei parametrischen Tests wird die Scheibe in einem wiederholten Zyklus bewegt, während verschiedene Parameter geändert werden. Zum Beispiel kann die Scheibe so programmiert werden, dass sie eine konstante vertikale Position beibehält, und dann können immer größere Verschiebungen eingeführt und detaillierte Studien über die Auswirkung auf das Kontaktverhalten durchgeführt werden. Bei der synthetischen Datenreproduktion wird der Verlauf der Oberleitungsverschiebung auf der Grundlage eines digitalen Modells vorhergesagt, wobei eine fortschrittliche Signalverarbeitungssoftware (z. B. die ferngesteuerte Parameterregelung bzw. Remote Parameter Control (RPC) von MTS) verwendet wird, um den gewünschten Verlauf der Scheibenbewegung zu erreichen.

Schließlich wird bei der Echtzeit-Wiedergabe des Verlaufs die Auslenkung der Leitung auf der Strecke gemessen und die Software verwendet, um den zeitlichen Verlauf der Leitungsbewegung zu rekonstruieren. Die Zeitbasis der Wiedergabe kann geändert werden, um verschiedene Zuggeschwindigkeiten zu simulieren, und kurze Abschnitte des tatsächlichen Betriebs können verbunden und wiederholt werden, um eine Fahrdatei für die gewünschte Gesamtstrecke zu erzeugen.

ÜBERWACHUNG UND MESSUNG

Dieses Prüfsystem verbessert die Fähigkeiten der Prüfingenieure unter anderem dadurch, dass es die Messung vieler Faktoren ermöglicht, die unter „realen“ Bedingungen nahezu unmöglich zu messen sind, und das auf standardisierte, wiederholbare Weise.

Zu diesem Zweck enthält das System eine umfangreiche Testüberwachungsinstrumentierung. Dazu gehören die Lastmessung an den Bügeln, die Kontaktlast und die Schlepplast. Die vertikale Beschleunigung wird an jedem Ende der Bügel gemessen, was die Überwachung der dynamischen Bügelbewegung ermöglicht, da sie auf die Störungen des Schienenfahrzeugs und der Oberleitung reagiert. Die Temperaturen werden mit Messwertwandlern, die auf der Rückseite des Bügels montiert sind, und einer Wärmebildkamera mit Aufzeichnungsfunktion überwacht. Laserscanner erfassen das Profil von Leitung und Bügel für Verschleißstudien. Der Leitungsweg wird automatisch aufgezeichnet. Strom- und Spannungsmessung werden sowohl auf der Eingangs- als auch auf der Ausgangsseite der Kontaktstelle gemessen und ermöglichen eine detaillierte Überwachung von Widerstand, Leistungsfaktor und Offline-Zeit. Lichtbogenzeit und -intensität werden optisch überwacht. Alle Daten sind zeitsynchronisiert, sodass detaillierte Untersuchungen von bestimmten Fällen oder Betriebsbedingungen möglich sind.

Auch die Kanäle zur Maschinenüberwachung sind umfangreich. Dazu gehören die Lager der Hauptwelle (vertikale und horizontale Beschleunigung sowie Temperatur), Antriebslasten und -verschiebungen, Aktivität des automatischen Schmiersystems, Zustand des Stromabnehmers beim Heben und Senken, Hydraulik und Antriebsmotor. Überwachungsgrenzwerte (einschließlich Warn- und Abschaltpegel) können für jeden Datenkanal eingestellt werden, was den Prüfingenieuren eine präzise Kontrolle des Systembetriebs ermöglicht. Diese Grenzwertmelder, kombiniert mit den Steuerungs- und Überwachungssystemen, ermöglichen eine automatische Prüfung, ohne dass das Bedienpersonal die Maschine ständig überwachen muss.

Diese Fähigkeiten können für Stromabnehmer- und Zughersteller einen großen Unterschied ausmachen. Die Messung der vielen Parameter der Kontaktdynamik z. B. an einem laufenden Stromabnehmer ist nun ein realistisches Vorhaben für Prüfteams. In der Vergangenheit war dies aufgrund der schlechten Wiederholbarkeit und der begrenzten Kontrolle ein äußerst schwierig und unpraktisch zu lösendes Problem. Genauere Simulationen schaffen heute die Voraussetzung für wertvollere Erkenntnisse. Zum Beispiel können Testgruppen genauere Berechnungen von Leistungsfaktor und Verlusten durchführen, die sich direkt auf die Betriebskosten auswirken.

Dieses System ist Teil der nächsten Welle von Stromabnehmer-Prüftechnologien, welche die Art und Weise verändern, wie Schienenprüfteams auf der ganzen Welt Forschung betreiben. Die Herausforderung des Markts ist groß, da die Züge schneller fahren, die Bahnlinien in mehr Regionen expandieren und die Zahl der Fahrgäste weltweit steigt. Mit diesem und anderen Prüfsystemen, die es den Prüfteams ermöglichen, komplexe Stromabnehmer- und Oberleitungsdynamiken im Labor wesentlich realistischer zu simulieren, können die Hersteller diese Herausforderung meistern. Mit einem genaueren und detaillierteren Verständnis des Ansprechverhaltens des Stromabnehmers in der Betriebsumgebung erhalten die Produktentwickler den nötigen Einblick, um effizientere, zuverlässigere und leistungsfähigere Stromabnehmer zu entwickeln.