Mit mehr als 25 Jahren Erfahrung in der Materialprüfung, Metallurgie und Systemtechnik bringt Dr. Erik Schwarzkopf, Wissenschaftler und Mitarbeiter bei MTS, sein einzigartiges Fachwissen in Kundenaufträge ein. In diesem Interview diskutiert er die Herausforderungen und Kompromisse, die mit verschiedenen Arten der Hochtemperatur-Materialprüfung verbunden sind.

F: Woher kommt die Notwendigkeit, Materialeigenschaften bei erhöhten Temperaturen zu messen?

A: Konstrukteure von hocheffizienten Flugzeugen, Automobilen und Energieerzeugungsanlagen benötigen Materialien mit höherem Festigkeit-Gewicht-Verhältnis sowie Materialien, die höheren Betriebstemperaturen über längere Zeiträume standhalten können. In beiden Fällen ist das Ziel gleich: Kraftstoffeffizienz.

F: Warum ist diese Art der Prüfung so kompliziert?

A: „Erhöhte Temperatur“ bedeutet für verschiedene Forscher unterschiedliche Dinge. Im Allgemeinen denken wir an drei verschiedene Temperaturbereiche für Materialien, welche die höchsten Festigkeits-Gewichts-Verhältnisse aufweisen. Der Erste ist für Polymermatrix-Verbundwerkstoffe oder PMCs von 200 °C bis 500 °C. Der Zweite ist für Metalle, von 800 °C bis 1000 °C. Der dritte ist für Keramik-Matrix-Verbundwerkstoffe bzw. CMCs, die bis zu 1500 °C getestet werden. In jedem Bereich gibt es Kompromisse, die Testingenieure sehr sorgfältig abwägen müssen, um Tests effektiv durchzuführen, Materialeigenschaften bei erhöhten Temperaturen zu messen und qualitativ hochwertige Ergebnisse zu erhalten.

F: Welche Arten von Kompromissen beeinflussen die Genauigkeit der Testdaten?

A: Probleme entstehen, wenn Sie mit Objekten zu tun haben, welche den Prüfkörper berühren oder sich in der Nähe davon befinden müssen. Das wären also Spannzeuge, Vorrichtungen für die Dehnungsmessung sowie Öfen und Kammern. Die Probleme sind eher systemisch, sodass die Lösung eines Problems mit einer Komponente tendenziell zu Problemen mit einer anderen Komponente führt.

F: Wie zeigen sich diese zusammenhängenden Probleme bei der Testeinrichtung?

A: In vielen Fällen beginnt es mit dem Prüfkörper. PMC- und CMC-Prüfkörper sind flach. Sie können nicht auf die gleiche Weise gegriffen werden wie ein runder, gewundener oder halbrunder metallischer Prüfkörper. Für PMCs empfehlen wir kostengünstige und einfach zu bedienende hydraulische Keilspannzeuge. PMC-Prüfkörper sind oft zerbrechlich. Der gleichmäßige Druck der hydraulischen Keile schützt die Fasern in der Polymermatrix und verhindert, dass sie zerdrückt werden; dabei wird der richtige Druck aufrecht erhalten, wenn sich Kammer und Keilkopf aufheizen. Diese Spannzeuge sind relativ groß, daher werden sie oft mit einer größeren Umweltkammer gepaart. Die Umweltkammer ist typischerweise größer als die Öfen, die für Tests mit höheren Temperaturen erforderlich sind; aber die thermische Masse von Spannzeug und Kammer führt zu sehr stabilen Temperaturen.

F: Was passiert, wenn Sie die größeren Spannzeuge in der Kammer platzieren?

A: Die größere Kammer erschwert den Einsatz von Kontakt-Extensometern die Prüfingenieure normalerweise für diese Anwendungen verwenden. Bei einer kleineren Kammer kann man die Sensortechnik außerhalb der Kammer platzieren und sie die Bewegung vom Kontaktarm übersetzen lassen. Aber mit einer größeren Kammer kann man diese Bewegung nicht effektiv außerhalb der Kammer umsetzen, weil der Arm zu lang wird. Das Extensometer muss sich in der Kammer befinden – aber die erhöhte Temperatur beschädigt die empfindliche Elektronik.

F: Wie lösen Sie dieses Problem mit der Längenänderungsmessung?

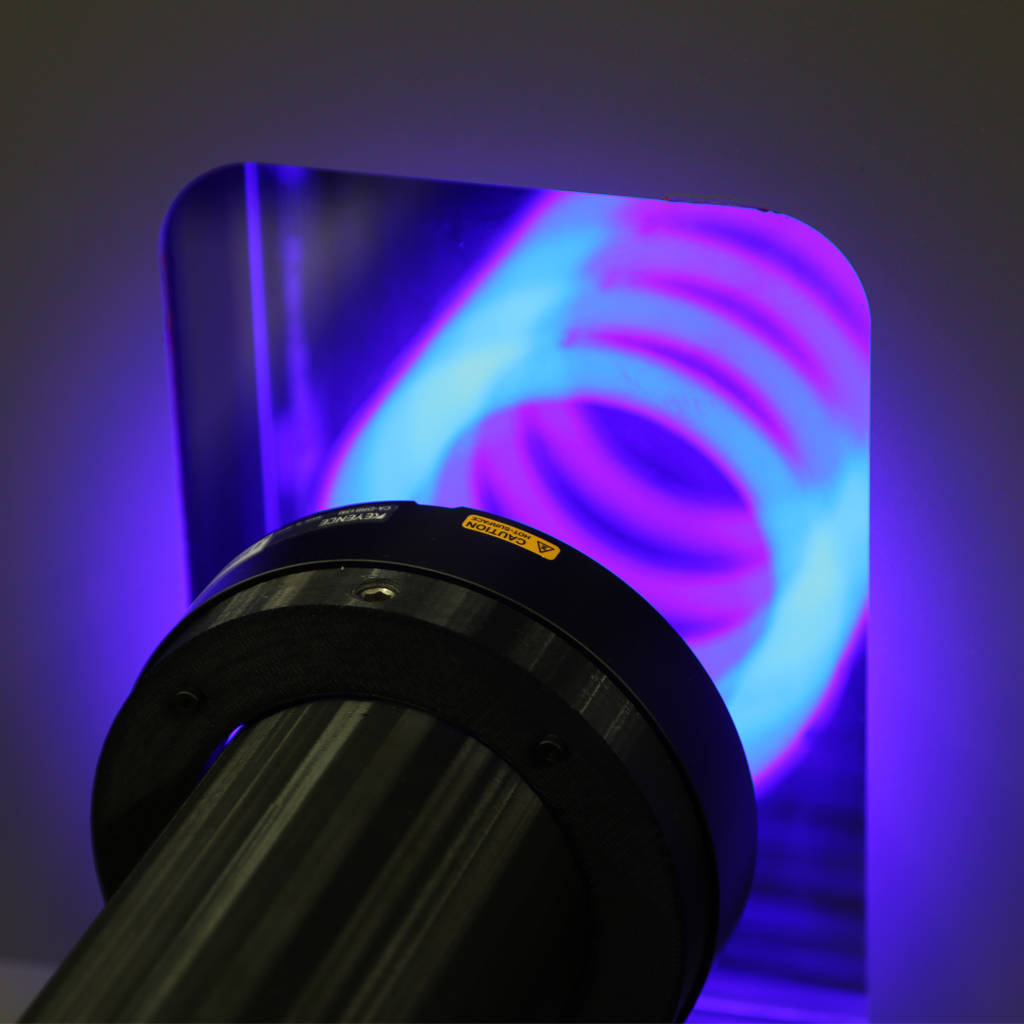

A: Eine Möglichkeit, dieses Problem zu lösen, ist die Videoextensometrie und die digitale Bildkorrelation, die sich außerhalb der Kammer befinden kann. Eine Kammer mit einem Fenster ermöglicht den Blick ins Innere und die Messung von Bewegungen in Echtzeit. Aber auch dies ist nicht ohne Komplikationen. Man benötigt ein Licht in der Kammer, um den Prüfkörper für die Kamera zu beleuchten. Und bei einigen Temperaturen verringert die Beleuchtung des Prüfkörpers (oder die Schwarzkörperstrahlung) den Kontrast und die Genauigkeit der Videoextensometrie. Wir haben eine Möglichkeit entwickelt, blaue LEDs zur Beleuchtung der Kammer und optische Filter zu verwenden, um Schwarzkörpereffekte zu minimieren und den Kontrast zu erhöhen.

F: Warum sollte man in Anbetracht all dieser Probleme nicht von vornherein runde Exemplare verwenden?

A: PMCs und CMCs werden typischerweise als flache Strukturbauteile ausgeführt. Selbst bei Metallen ist es oft nicht möglich, einen ausreichend großen Teil des Materials zu erhalten, um einen runden Prüfkörper herzustellen, insbesondere wenn das Ziel darin besteht, Material zu prüfen, das bereits im Einsatz war. Manchmal extrahiert man einen kleinen Prüfkörper aus einem größeren Bauteil, z. B. Turbinenschaufeln von Düsentriebwerken. Die Blätter, welche die heißesten Anwendungstemperaturen erfahren, werden aus Einkristallsamen mit Kühlungslöchern gezüchtet, um Luft durchzulassen. Diese kompliziert geformten Blätter haben nicht genug Masse, um ein rundes Exemplar zu erzeugen. Wenn der inter-dendritische Abstand eines Einkristalls den Prüfkörperabmessungen entspricht, kann sich der Prüfkörper ganz anders verhalten als ein runder Prüfkörper.

F: Sind die Kompromisse in jedem Temperaturbereich gleich?

A: Ganz und gar nicht. Zum Beispiel würden wir normalerweise unsere MTS Hochtemperatur-Spannzeuge für die meisten Hochtemperaturanwendungen empfehlen. Aber der CMC-Bereich überschreitet 1000 °C, und diese Spannzeuge würden anfangen, an Festigkeit zu verlieren. Idealerweise sollte das Spannzeug so heiß wie möglich sein, um den Gradient zu minimieren, aber nicht so heiß, dass es selbst anfängt, weich zu werden. Wenn man ein ausreichend langes Exemplar hätte, könnte man kaltes Spannzeug verwenden. Aber manche Prüfkörper kann man aus denselben Gründen, aus denen man sie nicht rund machen kann, auch nicht lang genug machen. Selbst wenn man kaltes Spannzeug verwendet, sorgt das für größere Gradienten, was bedeutet, dass man aufgrund der Variationen in diesen Gradienten mehr Tests durchführen muss, was zusätzliche Kosten verursacht.

F: Was ist die Lösung für das Spannen von Prüfkörpern im heißesten Temperaturbereich?

A: Wir haben ein Spannzeug entwickelt, das auf zwei verschiedene Arten aktiv gekühlt wird, je nachdem, welcher Temperaturbereich benötigt wird. Beide Ausführungen arbeiten nach demselben Konzept, nämlich das Spannzeug in einem Bereich des Ofens zu platzieren, der weniger heiß ist als die Mittelzone. Wenn die mittlere Zone 1200 °C beträgt, liegen die Bereiche oben und unten näher an 1000 °C. Bei aktiver Kühlung kann das Spannzeug im weniger heißen Teil verbleiben und der Prüfkörper trotzdem mit einem akzeptablen Gradienten festhalten. Für die Prüfung von Metallen bis 1000 °C haben wir ein Spannzeug entwickelt, der mäßig gekühlt ist. Für die Prüfung von CMCs bis 1500 °C haben wir ein Spannzeug entwickelt, das aggressiv gekühlt ist.

F: Warum ist es wichtig, mit einem Lösungsanbieter zu arbeiten, der den gesamten Test versteht?

A: Es ist wichtig, weil es nur wenige kommerzielle Standardlösungen für diese Art von Tests gibt. Viele Labore versuchen, diese Lösungen selbst zu bauen, indem sie Komponenten von verschiedenen Anbietern zusammenstellen. Das Problem ist, dass die Kompromisse zu komplex sind. Der Extensometrie-Experte versteht möglicherweise nicht, wie er durch ein Sichtfenster oder im Inneren einer Kammer arbeiten soll. Spannzeug-Experten können möglicherweise kalte Spannzeuge umsetzen, aber der Gradient ist so groß, dass er die Testergebnisse in Frage stellt. MTS kann die gesamte Lösung zusammenstellen. Das Fachwissen um die Systemintegrations ist für innovative Hochtemperaturtests sehr wertvoll, da es die Variabilität reduziert und ermöglicht, weniger Tests durchzuführen, um genaue Ergebnisse zu erhalten.