Für den Erfolg eines jeden Prüflabors ist es entscheidend, die Variabilität der Prüfmaschine aus der Gleichung der Materialprüfung herauszunehmen. Wir wissen, wie wichtig es für Prüfingenieure ist, sich bei ihren Verschiebungsmessungen sicher zu fühlen. Um die Variabilität der Maschine zu minimieren, empfiehlt MTS eine jährliche Kalibrierung der Verschiebung auf rückführbare Standards.

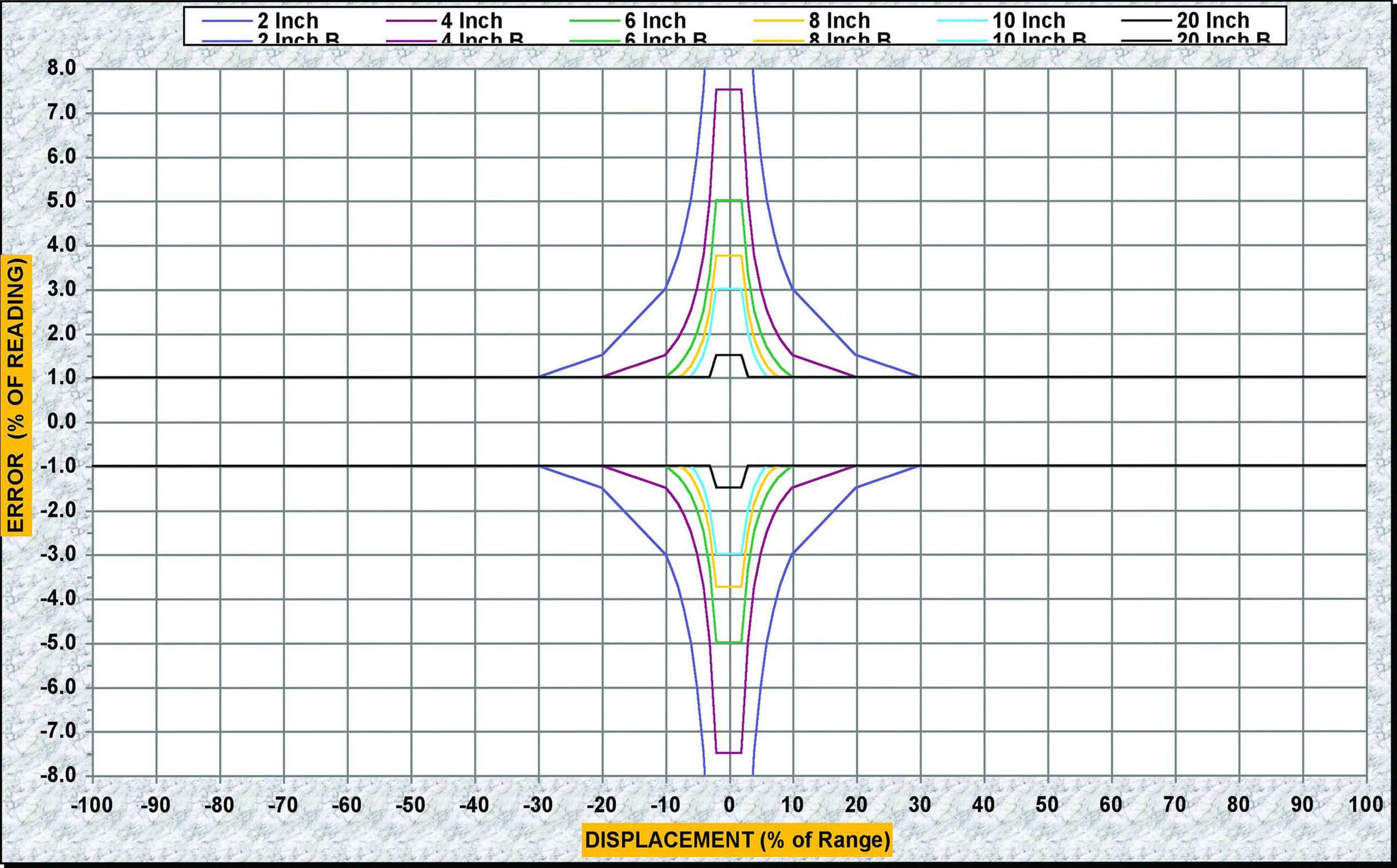

Der induktive Wegwandler (Linear Variable Displacement Transducer bzw. LVDT) ist seit langem ein bevorzugtes Verschiebungskalibrierungsgerät für Materialprüfsysteme. Im Allgemeinen und über einen langen Zeitraum hinweg hat die Prüfindustrie tendenziell einfach akzeptiert, dass LVDTs nicht so linear oder wiederholbar sind wie andere Messwertaufnehmer innerhalb des Prüfsystems. LVDTs neigen zu einer größeren Nichtlinearität über verschiedene Abschnitte ihrer Verschiebung als typische Dehnungsmessstreifen-Wandler. Das bedeutet, dass das Starten desselben Tests von verschiedenen Aktuator- und Traversenpositionen aus eine leichte Variabilität in das rohe Verschiebungsfeedback einbringt. Die meisten handelsüblichen LVDTs erfüllen die Linearitätsanforderungen von MTS über den Bereich von 2 % bis 100 % noch durchgängig.

MTS setzt die Verschiebungskalibrierung ein, um dieses Problem der Nichtlinearität zu lösen, und verwendet jetzt die Norm ASTM E2309.

Die 2005 erstmals veröffentlichte Norm ASTM E2309 prüft LVDTs und andere Verschiebungsmessgeräte, die in Materialprüfsystemen eingesetzt werden. Die primären Attribute von ASTM E2309 erzeugen Daten, die ein größeres Vertrauen in die Verschiebungsmessungen schaffen.

Wie erhöht ASTM E2309 die Genauigkeit? Die Norm bietet eine Methode zur Leistungsklassifizierung verschiedener Teile des physikalischen Bereichs sowie die Klassifizierung des gesamten Bereichs. ASTM E2309 erfordert zwei Datenläufe, um die Varianz innerhalb der Läufe zu erfassen und die Wiederholbarkeit der Messungen zu validieren. Jede Klassifizierung bietet ein relatives Fehlerkriterium in Prozent der Verschiebung plus einen festen Fehler, der für Messungen nahe Null zulässig ist. Darüber hinaus bieten vier Stufen der Genauigkeitsklassifizierung innerhalb von ASTM E2309 eine konsistente Referenz für die Verschiebungsmessung sowie eine Möglichkeit, spezifische Anforderungen an die Genauigkeitsklassifizierung festzulegen.

Der Vorteil des Kalibrierungsservice von MTS

Außendiensttechniker von MTS führen eine End-to-End-Kalibrierung durch. Diese Feldkalibrierung auf Systemebene umfasst alle Systemkomponenten: Messwandler, Kabel, Aufbereiter und Regler. Wenn alle Elemente als Einheit bewertet werden, werden erhebliche Unsicherheiten eliminiert. Kontaktieren Sie uns, um mehr darüber zu erfahren, wie die Kalibrierungslösungen von MTS Ihre Tests unterstützen können.

Der induktive Wegwandler (Linear Variable Displacement Transducer bzw. LVDT) ist seit langem ein bevorzugtes Verschiebungskalibrierungsgerät für Materialprüfsysteme. Im Allgemeinen und über einen langen Zeitraum hinweg hat die Prüfindustrie tendenziell einfach akzeptiert, dass LVDTs nicht so linear oder wiederholbar sind wie andere Messwertaufnehmer innerhalb des Prüfsystems. LVDTs neigen zu einer größeren Nichtlinearität über verschiedene Abschnitte ihrer Verschiebung als typische Dehnungsmessstreifen-Wandler. Das bedeutet, dass das Starten desselben Tests von verschiedenen Aktuator- und Traversenpositionen aus eine leichte Variabilität in das rohe Verschiebungsfeedback einbringt. Die meisten handelsüblichen LVDTs erfüllen die Linearitätsanforderungen von MTS über den Bereich von 2 % bis 100 % noch durchgängig.

MTS setzt die Verschiebungskalibrierung ein, um dieses Problem der Nichtlinearität zu lösen, und verwendet jetzt die Norm ASTM E2309.

Die 2005 erstmals veröffentlichte Norm ASTM E2309 prüft LVDTs und andere Verschiebungsmessgeräte, die in Materialprüfsystemen eingesetzt werden. Die primären Attribute von ASTM E2309 erzeugen Daten, die ein größeres Vertrauen in die Verschiebungsmessungen schaffen.

Wie erhöht ASTM E2309 die Genauigkeit? Die Norm bietet eine Methode zur Leistungsklassifizierung verschiedener Teile des physikalischen Bereichs sowie die Klassifizierung des gesamten Bereichs. ASTM E2309 erfordert zwei Datenläufe, um die Varianz innerhalb der Läufe zu erfassen und die Wiederholbarkeit der Messungen zu validieren. Jede Klassifizierung bietet ein relatives Fehlerkriterium in Prozent der Verschiebung plus einen festen Fehler, der für Messungen nahe Null zulässig ist. Darüber hinaus bieten vier Stufen der Genauigkeitsklassifizierung innerhalb von ASTM E2309 eine konsistente Referenz für die Verschiebungsmessung sowie eine Möglichkeit, spezifische Anforderungen an die Genauigkeitsklassifizierung festzulegen.

Der Vorteil des Kalibrierungsservice von MTS

Außendiensttechniker von MTS führen eine End-to-End-Kalibrierung durch. Diese Feldkalibrierung auf Systemebene umfasst alle Systemkomponenten: Messwandler, Kabel, Aufbereiter und Regler. Wenn alle Elemente als Einheit bewertet werden, werden erhebliche Unsicherheiten eliminiert. Kontaktieren Sie uns, um mehr darüber zu erfahren, wie die Kalibrierungslösungen von MTS Ihre Tests unterstützen können.