KUNDENHERAUSFORDERUNG

Gas- und Dampfturbinenkonstruktionen von heute müssen Herausforderungen bewältigen, die vor einigen Jahrzehnten noch nicht bestanden. Ein höherer Wirkungsgrad bringt höhere Betriebstemperaturen mit sich und erfordert Werkstoffe, die unter diesen Bedingungen oxidations- und kriechbeständig sind. Flexiblere Betriebszyklen bedeuten, dass diese Werkstoffe auch beständig gegen Schäden aufgrund thermomechanischer Ermüdung sein müssen. Natürlich müssen all diese Verbesserungen ohne Abstriche bei den Betriebskosten oder der Zuverlässigkeit erzielt werden.

Diese Ziele lassen sich nur erreichen, wenn sich die Konstruktionsphilosophien ändern. Daher sind herkömmliche Verfahren zur Einschätzung der Lebensdauer nicht mehr immer die beste Wahl für eine genaue Prognose der Lebensdauer von Turbinenkomponenten. Es werden neue Verfahren benötigt, die jedoch getestet und geprüft werden müssen. Erst dann können sich Hersteller und Endanwender auf sie verlassen.

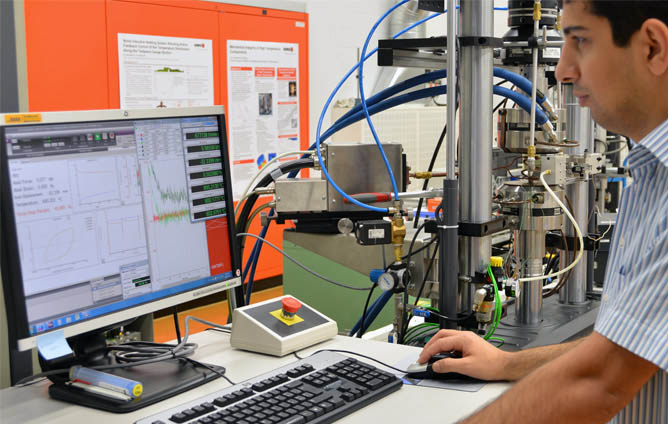

Ein Labor, das auf diesem Gebiet Pionierarbeit leistet, ist die Empa, ein Schweizer Forschungsinstitut mit Sitz in Dübendorf bei Zürich. Mithilfe eines innovativen Ansatzes für thermomechanische Ermüdungsprüfungen können die Forscher der Empa realitätsnahe Betriebsbedingungen für Turbinen zuverlässig simulieren und die Leistungsfähigkeit neuer Vorhersageverfahren überprüfen.

Forscher verwenden TMF-Technologien für eine zuverlässige Prognose der Lebensdauer von Turbinen.

„TMF-Prüfungen werden seit jeher für die Materialeinstufung eingesetzt“, so Dr. Stuart Holdsworth, Leiter der High Temperature Integrity Group bei der Empa. „Wir verwenden die Ergebnisse solcher Prüfungen auch als Grundlage für innovative Materialverformungs- und Schädigungsmodellierungskonzepte und vor allem für das Benchmarking der Leistungsfähigkeit neuer Bewertungsverfahren von Hochtemperaturprüfungen zur Prognose der Lebensdauer von Komponenten.“

Komponenten in neuen Turbinen sollen mit möglichst hohen Temperaturen – und damit mit möglichst hohem Wirkungsgrad – betrieben werden, aber nicht mit so hohen Temperaturen, dass die Eigenschaftsgrenzen der Werkstoffe überschritten werden. Zur Vermeidung eines vorzeitigen Bruchs bei hohen Temperaturen müssen zeitabhängige Schädigungsprozesse wie Kriechen und Oxidation und deren Wechselwirkung auf die Kumulierung von Ermüdungsschäden umfassend berücksichtigt werden.

Bei einfachen Kriech- oder Kriechermüdungsprüfungen wird untersucht, wie Werkstoffe reagieren, wenn sie einer gleichmäßigen hohen Belastung und einer hohen Temperatur ausgesetzt sind. Dies entspricht jedoch nicht dem tatsächlichen Betrieb einer Turbine, bei dem die Lasten und Temperaturen schwanken.

„Angesichts der steigenden Tendenz in Richtung Zweischichtbetrieb in den 1990er-Jahren und der darauf folgenden vermehrten Zulassungen von Kombikraftwerken sind die Anforderungen an einen flexibleren Betrieb und die Erwartungen der Kunden an die Start-/Stoppzahlen bei Turbinen gestiegen“, erläutert Holdsworth. „Heute sind die Anforderungen noch höher.“

Ebenso ändern sich auch die Betriebszyklen für Düsentriebwerke. Bei Triebwerken in Kurzstreckenflugzeugen haben sich die Zeiten zwischen den Starts und Landungen verkürzt. Aufgrund der kürzeren Tragflächen und schmaleren Rümpfe dieser Flugzeuge sind die Triebwerke ganz anderen Schwingungsbelastungen ausgesetzt als Triebwerke in größeren Langstreckenflugzeugen.

Angesichts dieser sich ständig ändernden Betriebszyklen ist es für die Turbinenhersteller schwierig, eine zuverlässige Vorhersage über die Lebensdauer der einzelnen Turbinenkomponenten zu treffen. Wenn die Hersteller das schwächste Glied kennen, können sie neue Konstruktionen im Hinblick auf ihre Zuverlässigkeit optimieren und effiziente Wartungspläne mit dem Schwerpunkt auf diesen potenziellen Schwachstellen erstellen.

Aus diesem Grund hat Holdsworth mit seinem Team ein innovatives Konzept für Hochtemperaturprüfungen bei Turbinenkomponenten entwickelt. Dieses umfasst eine nichtlineare Finite-Elemente-Analyse und eine Analyse der Schädigung durch Kriechermüdung sowie ein leistungsfähiges Instrument für das Benchmarking und die Überprüfung von Prognosen.

Bei diesem Analyseverfahren wird ein iterativer Prozess befolgt, der mit einer ersten Bewertung der Kriechermüdung bestimmter Turbinenkomponenten beginnt. Die nichtlineare Finite-Elemente-Analyse wird verwendet, um Spannungs-/Dehnungszustände und die kritischen Stellen in diesen Komponenten während des Betriebs zu ermitteln. Anhand dieser Informationen kann das Team Vorhersagen über die Lebensdauer einer Komponente treffen.

Um zu ermitteln, wie genau diese Vorhersagen sind, hat das Team von Holdsworth ein TMF-Prüfverfahren entwickelt, mit dem der Betriebszyklus mit den thermischen und mechanischen Spannungs-/Dehnungszuständen nachgebildet werden kann, die in der ersten Analyse an der eigentlichen Komponente ermittelt wurden. Anschließend wird dieser Prozess wiederholt, wobei die Ergebnisse verwendet werden, um das Analyseverfahren zu optimieren, bis sichergestellt ist, dass damit die Lebensdauer genau vorhergesagt werden kann.

MTS-LÖSUNG

Im Empa-Labor kommen zwei servohydraulische Prüfsysteme von MTS zum Einsatz, mit denen komplexe TMF-Prüfungen durchgeführt werden können. Bei den Fähigkeiten dieser Systeme, des Zubehörs und der digitalen Regler- und Softwarearchitekturen kommen zwei bestimmte Aspekte des Empa-Konzepts für TMF-Prüfungen zum Tragen.

Beim ersten handelt es sich um die Fähigkeit, die kritischen Spannungs-/Dehnungszustände einer Komponente unter den tatsächlichen Betriebsbedingungen einer Turbine zu reproduzieren. Hierzu muss während der Prüfung innerhalb desselben Zyklus von der mechanischen Dehnungsregelung auf die Lastregelung umgeschaltet werden, was eine noch nie dagewesene Flexibilität erfordert. Die präzise Regelung von Servoventilen, die für das Umschalten zwischen den Regelarten erforderlich ist, wird durch innovative Kompensationstechniken ermöglicht. Darüber hinaus können Bediener dank der MTS TestSuite™-Software hochgradig angepasste Signalformen erstellen, die die entsprechende Abfolge von Rampen und Haltestatus enthalten. Zudem können sie einen Einzelzyklus mit mehreren Segmenten und zwei getrennten Regelarten erstellen.

Mit der MTS TestSuite Software können Prüfungsentwickler kundenspezifische Wellenformen erstellen.

Beim zweiten Aspekt handelt es sich um die Möglichkeit, hochfrequente Schwingungen mit relativ niederfrequenten zyklischen Spannungs-/Dehnungsbedingungen zu überlagern, um beispielsweise die Gasbiegebelastung von Turbinenschaufeln zu simulieren, die von einer zyklischen Zentrifugalbelastung überlagert wird. Die Schwankungen des Gasdrucks auf die Schaufel sind auf die zyklische Wechselwirkung zwischen sich bewegenden und stehenden Schaufeln zurückzuführen, während die zyklische Zentrifugalbelastung eine Folge der Betriebsbedingungen der Turbine ist. Auch hier bietet die Steuerungsarchitektur der MTS-Prüflösung die Verarbeitungsgeschwindigkeit und Programmierflexibilität, die erforderlich sind, damit diese Schwankungen bei der TMF-Prüfung berücksichtigt werden können und eine äußerst realistische Simulation erstellt werden kann.

KUNDENVORTEILE

Von diesem spezifischen Konzept der Empa profitieren letztlich die Hersteller von Komponenten und Strukturen von Gas- und Dampfturbinen sowie Flugzeug- und Kraftwerksbetreiber, die diese nutzen. Da bei der Empa nun genauere Lebensdauerprognosen erstellt und überprüft werden können, die dem entsprechen, wie Turbinen tatsächlich betrieben werden, können Hersteller unbesorgt neue Konstruktionen entwickeln und optimieren und Endanwender können sich entsprechend darauf verlassen, dass die Turbinen ihren Anforderungen an Leistung, Zuverlässigkeit, Effizienz und Sicherheit entsprechen.