お客様の挑戦

現在のガスタービンや蒸気タービンの設計は、数十年前には存在しなかった課題を解決するものになっています。効率を高めるには、より高い動作温度と、その条件下で酸化やクリープに耐性のある材料が必要です。より柔軟なデューティサイクルを実現するためには、これらの材料が熱機械疲労による損傷にも耐えられることが必要となります。もちろん、これらの改善はすべて、運用コストや信頼性を損なわずに行わなければなりません。

これらの目標を達成するために、設計思想も変化しています。その結果、従来の使用可能寿命の年数を推定する方法は、タービン構成部品の予測使用可能寿命を正確に予測するために必ずしも最適な選択ではなくなっています。新しい方法論が必要ですが、メーカーやエンドユーザーに信頼いただけるまでには、試験と検証が必要です。

この分野で先駆的な開発を行っている研究所のひとつに、チューリッヒ近郊のデューベンドルフにあるスイス連邦研究機関であるEmpaがあります。Empaの研究員は、熱機械疲労(TMF)試験に対する革新的なアプローチを使用することで、現実に近いタービン運転条件を高い忠実度でシミュレーションし、新しい予測方法論の有効性を検証することができます。

研究員は、TMF技術を使用してタービンの使用可能寿命を効果的に予測します。

EmpaのHigh Temperature Integrity Groupのグループ長であるStuart Holdsworth博士は次のように述べています。「従来、TMF検査は材料の特性評価に使用されてきました」「我々は、このようなテストの結果を高度な材料変形と損傷モデリングの概念の基礎を形成するためにも使用していますが、最も重要な点として、構成部品の寿命を予測するための新しい高温評価手順の有効性をベンチマークするためにもこれを使用しています。」

新しいタービン内の構成部品は、できるだけ高温で(可能な限り効率的に)動作するように設計されていますが、構成材料の特性が限界を超えるほど高温にならないように設計されています。高温による早期故障を避けるために、クリープや酸化などの時間に依存する損傷プロセスと、それらの相互作用が疲労損傷蓄積に及ぼす影響を十分に考慮する必要があります。

単純なクリープやクリープ疲労の研究では、定常的に高い負荷と高い温度で制御されたときに材料がどのように反応するかに焦点を当てていますしかし、これは負荷や温度が変動する実際のタービンの使用状態を正確に反映したものではありません。

Holdsworth氏は次のように述べています。「1990年代に入り2交代制の傾向が強まり、その後サイクルを組み合わせたユニットの採用が増えるにつれ、より柔軟な運用が求められるようになり、お客様がより多くのタービン起動・停止数を期待されるようになりました。」「現在、その要求はさらに厳しさを増しています。」

同様に、ジェットエンジンのデューティサイクルも変化しています。短距離航空機や地域航空機で使用されるエンジンの離陸から接地までの時間は短いものになります。これらの航空機は翼が短く、機体幅が狭いため、エンジンが遭遇する振動応力条件は大型の長距離航空機のエンジンとは大きく異なります。

この一連のデューティサイクルが絶えず変化するため、タービンメーカーは各タービン部品の寿命を自信を持って予測することは困難です。「最も足を引っ張るもの」は何かを知ることで、メーカーは信頼性を高めるために新しい設計を最適化し、潜在的な脆弱性に焦点を当てた効率的なメンテナンスケジュールを確立することができます。

そのため、Holdsworth氏と彼のチームは、非線形有限要素解析とクリープ疲労損傷解析を含む高温タービン部品評価の革新的なアプローチと、予測のベンチマークと検証の効果的な手段を考案しました。

この解析技術は、特定のタービン構成部品の初期クリープ疲労評価から始まる反復プロセスに従っています。高度な非線形有限要素解析を使用して、使用状態におけるこれらの構成部品の応力/ひずみ状態と臨界位置を特定します。この情報をもとに、チームは構成部品の使用可能寿命を予測することができます。

Holdsworth氏のチームは、これらの予測の精度を判断できるように、実際の構成部品の初期分析で特定されたものと同じ熱的および機械的な応力/ひずみ状態で使用可能寿命を再現できるTMF試験方法を開発しました。その後、解析手順を改善するために結果を使用してその結果をもとに使用可能寿命を正確に予測できることが検証されるまで、このプロセスは繰り返されます。

MTS のソリューション

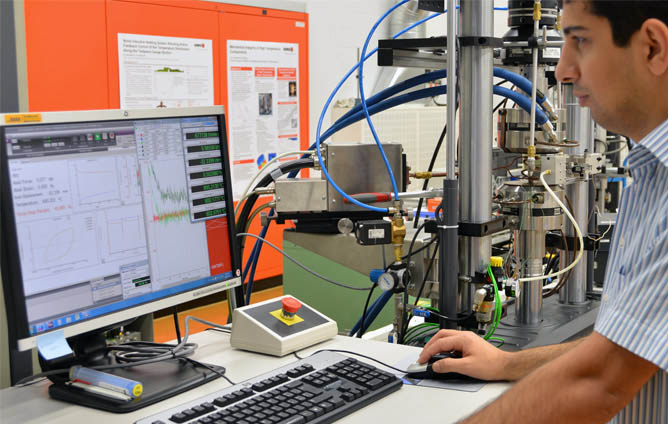

Empaの研究所では、複雑なTMF試験を実行できるMTSの2台のサーボ油圧試験システムを使用して試験を行っています。これらのシステムの機能、システムのアクセサリ、システムのデジタルコントローラとソフトウェアアーキテクチャは、EmpaのTMF試験に対するアプローチの2つのユニークな側面に対応しています。

1つ目は、実際のタービン動作条件下で構成部品の限界位置応力/ひずみ状態を再現する能力です。そのためには、同一サイクル内で機械的な歪み制御から負荷制御へと切り替える必要があり、試験にはこれまでにない柔軟性が求められます。高度な補正技術により、制御モードの切り替えるに必要な正確なサーボバルブ制御が可能になります。さらに、MTS TestSuite™ソフトウェアを使用すると、オペレータは適切な上昇と保持のシーケンスを組み込んだ高度にカスタマイズされた波形を作成したり、2つの個別の制御モードを持つ単一、複数セグメントのサイクルを作成することができます。

MTS TestSuiteソフトウェアを使用すると、試験の設計者はカスタマイズされた波形を作成できます。

2つ目は、高周波振動と比較的低周波の繰り返し応力/ひずみ状態を重ね合わせることで、例えば、周期的遠心力荷重に重ね合わせたタービン翼のガス曲げ荷重をシミュレートする能力です。翼上のガス圧の変動は、動翼と静翼の周期的な相互作用によるものであり、周期的な遠心力負荷はタービンの運転デューティ条件の結果です。ここでも、MTS試験ソリューションの制御アーキテクチャが、TMF試験にこれらの振動を追加し、非常に現実に即したシミュレーションの作成に必要な処理速度とプログラミングの柔軟性を提供します。

お客様のメリット

TMF試験に対するEmpa独自のアプローチの最終的な受益者は、ガスタービンと蒸気タービンの構成部品と構造物の製造業者と、それらを配備する航空機と発電所のオペレーターです。Empaは、タービンの実際の運転内容に即した、より正確な予測使用可能寿命の生成と検証ができるようになったため、メーカーは自信を持って新しい設計を開発して最適化することができ、エンドユーザーも同様に、タービンが性能、信頼性、効率、安全性に対する要求を満たすことに確信を持つことができます。