DÉFI DU CLIENT

Les conceptions actuelles des turbines à gaz et à vapeur permettent de relever des défis encore inexistants il y a plusieurs décennies. Une efficacité accrue nécessite des températures de fonctionnement plus élevées et des matériaux capables de résister à l’oxydation et au fluage dans de telles conditions. Des cycles de service plus flexibles signifient que ces matériaux doivent également résister aux dommages causés par la fatigue thermomécanique. Bien entendu, toutes ces améliorations ne doivent pas être apportées au détriment des coûts d’exploitation ou de la fiabilité.

C’est pourquoi les philosophies de conception évoluent. Par conséquent, les méthodes conventionnelles d’estimation de la durée de vie ne sont pas nécessairement la meilleure option pour estimer précisément la durée de vie des composants de turbines. De nouvelles méthodes sont nécessaires. Celles-ci doivent toutefois être testées et vérifiées avant que les fabricants et les utilisateurs finaux ne puissent s’y fier.

L’Empa, un institut de recherche fédéral suisse situé à Dübendorf, près de Zurich, fait figure de pionnier dans ce domaine. Grâce à une approche innovante des essais de fatigue thermomécanique (TMF), les chercheurs de l’Empa sont en mesure de simuler précisément les conditions de fonctionnement proches de la réalité des turbines et de vérifier l’efficacité de nouvelles méthodes de prédiction.

Les chercheurs utilisent les technologies TMF pour prévoir efficacement la durée de vie des turbines.

« Les essais TMF sont habituellement utilisés pour la caractérisation des matériaux », a déclaré le Dr Stuart Holdsworth, chef du groupe chargé de l’intégrité à haute température de l’Empa. « Nous utilisons les résultats de ces essais pour former également la base de concepts avancés de modélisation de la déformation et des dommages des matériaux et, surtout, pour analyser l’efficacité de nouvelles procédures d’évaluation à haute température dans le but de prévoir la durée de vie des composants. »

Les composants des nouvelles turbines sont conçus pour fonctionner à des températures aussi élevées que possible, et ce, aussi efficacement que possible, mais pas au point que les matériaux constitutifs dépassent les limites de leurs propriétés. Afin d’éviter une défaillance prématurée à haute température, il est nécessaire de tenir pleinement compte des processus de dégradation dépendant du temps, tels que le fluage et l’oxydation, et de leurs effets d’interaction sur l’accumulation des dommages dus à la fatigue.

Les études de fluage simple ou de fatigue par fluage se concentrent sur la façon dont les matériaux réagissent lorsqu’ils sont soumis à une charge élevée constante et à une température élevée. Mais cela ne reflète pas exactement l’utilisation réelle de la turbine, au cours de laquelle les charges et les températures fluctuent.

« En raison de la tendance croissante vers un fonctionnement basé sur deux quarts de travail dans les années 1990, puis de l’adoption accrue d’unités à cycle combiné qui s’est ensuivie, la nécessité d’un fonctionnement plus flexible et le nombre de démarrages/arrêts des turbines attendus par le client n’ont cessé d’augmenter », a déclaré Stuart Holdsworth. « Aujourd’hui, les exigences sont encore plus poussées. »

De la même manière, les cycles de service des moteurs à réaction évoluent. Les moteurs utilisés dans les avions court-courriers et régionaux ont permis de réduire les délais entre le décollage et l’atterrissage. Grâce aux ailes plus courtes et au corps plus étroit de ces avions, les moteurs sont soumis à des contraintes vibratoires très différentes de celles des moteurs des avions long-courriers, qui sont aussi plus grands.

En raison de l’évolution constante des cycles de service, il est difficile pour les fabricants de turbines de prévoir avec certitude la durée de vie de chaque composant. Le fait de connaître le « maillon faible » permet aux fabricants d’améliorer la fiabilité des nouvelles conceptions et de mettre en place des calendriers d’entretien efficaces axés sur de potentielles faiblesses.

C’est pourquoi Stuart Holdsworth et son équipe ont mis au point une approche innovante de l’évaluation des composants de turbines à haute température, impliquant une analyse par éléments finis non linéaires et des dommages liés à la fatigue par fluage, ainsi qu’un moyen efficace d’analyser et de vérifier les prévisions.

La technique d’analyse est basée sur un processus itératif, commençant par une évaluation initiale de la fatigue par fluage de composants spécifiques de la turbine. Une analyse non linéaire avancée par éléments finis est utilisée pour déterminer les états de contrainte/déformation et les points critiques de ces composants pendant l’utilisation. Sur la base de ces informations, l’équipe peut alors faire des prévisions sur la durée de vie des composants.

Pour déterminer l’exactitude de ces prévisions, l’équipe de Stuart Holdsworth a mis au point une méthodologie d’essai TMF permettant de reproduire le cycle de service avec les mêmes états de contrainte/déformation thermique et mécanique que ceux identifiés lors de l’analyse initiale du composant réel. Ce processus est ensuite répété et les résultats sont utilisés pour affiner la procédure d’analyse jusqu’à avoir la certitude qu’elle permet de prévoir précisément la durée de vie.

SOLUTIONS MTS

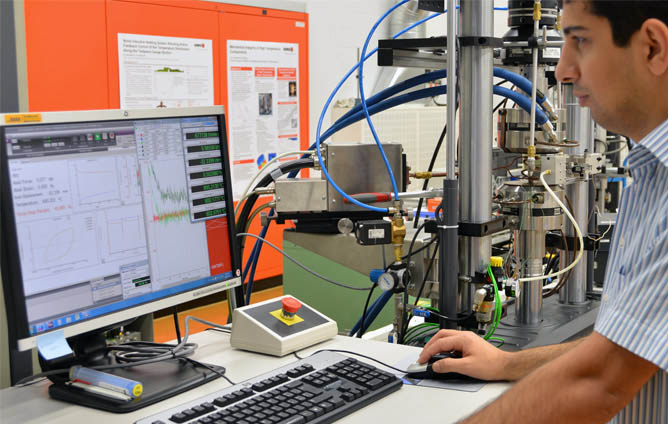

Pour effectuer ses essais, le laboratoire de l’Empa utilise deux systèmes d’essai servo-hydrauliques de MTS capables de réaliser des essais TMF complexes. Les capacités de ces systèmes, leurs accessoires et les architectures de leur contrôleur numérique et de leur logiciel tiennent compte de deux aspects uniques de l’approche de l’Empa des essais TMF.

Le premier est la capacité à reproduire les états de contrainte/déformation au niveau des points critiques des composants dans des conditions de fonctionnement réelles des turbines. Pour ce faire, l’essai doit passer du contrôle de la déformation mécanique à celui de la charge au cours du même cycle, ce qui exige une flexibilité sans précédent. Des techniques de compensation avancées assurent un contrôle précis de la servovalve nécessaire pour changer de mode de commande. En outre, le logiciel MTS TestSuite™ permet aux opérateurs de créer des formes d’onde hautement personnalisées qui intègrent la séquence appropriée de rampes et de suspension, ainsi que de créer un cycle unique à plusieurs segments avec deux modes de commande distincts.

Le logiciel MTS TestSuite permet aux concepteurs de tests de créer des formes d’onde personnalisées.

Le deuxième aspect pris en compte est la possibilité de superposer des vibrations à haute fréquence à des états de contrainte/déformation cycliques à fréquence relativement basse pour simuler, par exemple, les charges de flexion des gaz sur les ailettes des turbines superposées à une charge centrifuge cyclique. La variation de la pression du gaz sur l’ailette est due à l’interaction cyclique des pales en mouvement et fixes, tandis que la charge centrifuge cyclique est une conséquence des conditions de fonctionnement de la turbine. Là encore, l’architecture de contrôle de la solution d’essai MTS offre la vitesse de traitement et la souplesse de programmation nécessaires pour ajouter ces vibrations à l’essai TMF et créer une simulation très réaliste.

AVANTAGES CLIENTS

Les véritables bénéficiaires de l’approche unique de l’Empa en matière d’essais TMF sont les fabricants de composants et de structures de turbines à gaz et à vapeur, ainsi que les exploitants d’avions et de centrales électriques qui les utilisent. Dans la mesure où l’Empa peut désormais générer et vérifier des prévisions plus précises de la durée de vie en fonction de la manière dont les turbines seront véritablement exploitées, les fabricants peuvent développer et optimiser de nouvelles conceptions en toute confiance. Les utilisateurs finaux peuvent quant à eux être tout aussi sûrs que les turbines répondront à leurs exigences en matière de performance, de fiabilité, d’efficacité et de sécurité.