Capteurs de force de roue SWIFT® Evo

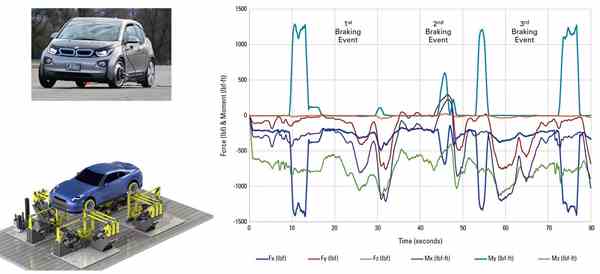

Assurez l’intégrité de la mesure des données tout au long du processus de test de durabilité du véhicule avec des capteurs de force de roue SWIFT Evo précis, robustes et faciles à utiliser. Idéaux pour les applications de filage et de non-filage, ils sont utilisés sur le terrain d’essai pour l’acquisition de données de charge routière (RLDA) et dans le laboratoire de test pour itérer et lire les fichiers d’entraînement RPC sur des simulateurs de route couplés à une broche. Les transducteurs SWIFT Evo utilisent une conception monobloc à haute rigidité et un processus d’étalonnage multiaxial unique pour offrir une précision de mesure et une longue durée de vie inégalées.

Applications

- Durabilité

- Génération de charge d’essai de durabilité

Spécimens d’essai

- Véhicules tout-terrain

- Motos

- Véhicules de tourisme et SUV

- Camions légers

- Véhicules de sport automobile

Caractéristiques principales du produit

Précision

Précision et intégrité de mesure inégalées grâce à une rigidité élevée, une conception monobloc et un étalonnage multiaxial

Robuste / Durable

Résistant à la fatigue, usiné à partir d’une billette forgée en aluminium ou en titane certifié AMS haute résistance et haute ténacité

Easy-to-use

L’interface utilisateur intuitive Evo TI et les capacités TEDS rationalisent et simplifient la configuration, l’orientation et le fonctionnement

Synchronisé

La faible latence de bout en bout de 250 µs permet une synchronisation étroite avec d’autres transducteurs, capteurs et systèmes de véhicule actifs

Présentation technique

|

Les transducteurs SWIFT Evo atteignent une précision de mesure et une longue durée de vie inégalées en utilisant une conception monobloc à haute rigidité usinée à partir d’une billette forgée en alliage d’aluminium ou de titane certifié AMS haute résistance et haute ténacité.

Unique parmi les capteurs de force de roue, cette conception éprouvée offre une sensibilité élevée, un excellent comportement linéaire et une capacité de surcharge élevée. La fréquence naturelle élevée des transducteurs assure l’intégrité de la phase entre les canaux mesurés sur toute la plage de fréquences de fonctionnement.

Sans joints boulonnés, la conception monobloc élimine le micro-glissement (le plus grand contributeur à l’hystérésis) et facilite un transfert de chaleur efficace à travers le capteur, minimisant les différences de température dans les zones calibrées.

La conception monobloc minimise également le nombre de jauges requises, ce qui améliore la fiabilité et la robustesse du transducteur.

Une poutre de cisaillement isolée par flexion brevetée MTS découple les six composants de mesure du transducteur pour réduire le couplage croisé entre les axes mesurés. Cela augmente la sensibilité du transducteur aux forces et moments infimes et minimise la réponse thermique.

La bague extérieure monobloc et la poutre de cisaillement se combinent pour rendre le SWIFT Evo insensible aux variations de rigidité entre les jantes et les fixations du simulateur de route, facilitant ainsi l’intégration avec les deux.

Les transducteurs SWIFT Evo sont testés conformément aux exigences SAE J267 et J328, garantissant une longue durée de vie lorsqu’ils sont correctement entretenus. Scellés aux normes IP67, ils sont pratiquement résistants aux intempéries et aux contaminants.

Les transducteurs SWIFT Evo sont résistants à la fatigue, de sorte que la même unité peut être déployée sur un véhicule sur le terrain d’essai pour RLDA, puis en laboratoire pour l’itération du fichier de lecteur et les tests de durabilité réels si vous le souhaitez. |

|

||||||||||

|

|

||||||||||

|

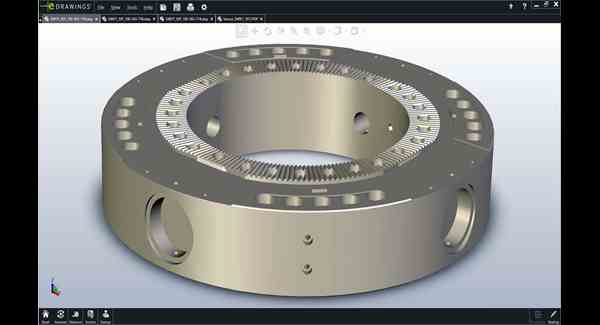

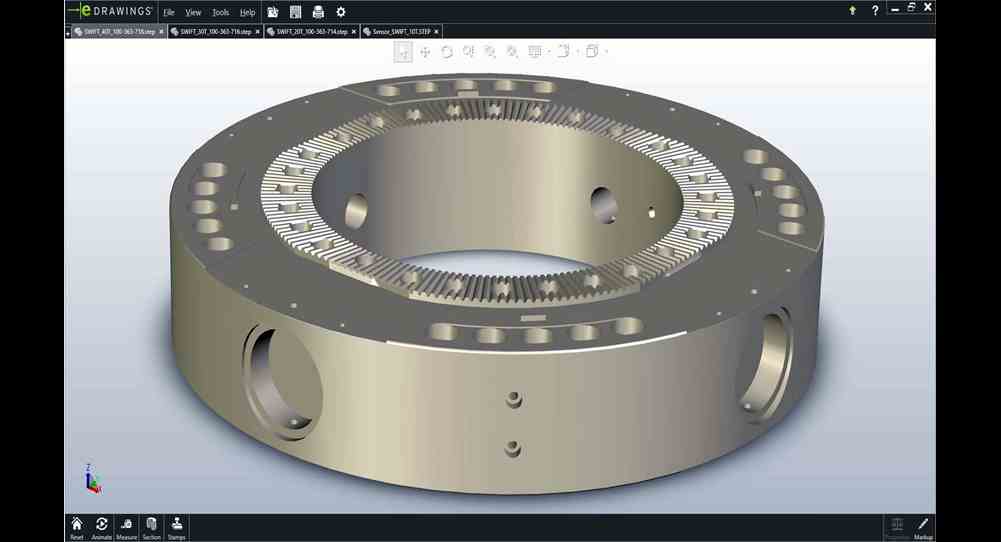

Téléchargez les fichiers CAO (.step) ci-dessous pour découvrir comment la conception robuste et monobloc du transducteur se manifeste dans le portefeuille SWIFT Evo – aluminium (a) et titane (t). |

|||||||||||

| 40t | |||||||||||

|

|

|

||||||||||

|

|

|

||||||||||

|

La précision de mesure des transducteurs SWIFT Evo est assurée par un processus d’étalonnage multiaxial fourni exclusivement par MTS Metrology & Calibration.

Alors que la plupart des capteurs de force de roue sont étalonnés un canal à la fois, les unités SWIFT Evo sont soumises à un processus automatisé méticuleux qui étalonne l’ensemble du capteur, parcourant chaque canal tout en excitant tous les autres. Cette approche permet des mesures précises des coefficients de couplage croisé dans des conditions de chargement beaucoup plus réalistes.

Le transducteur de force de roue étalonné SWIFT Evo est capable de fournir des données qui peuvent être partagées entre les unités avec une très haute fidélité. Cela offre la flexibilité de dédier des unités spécifiques pour RLDA, la génération de fichiers de disque ou les tests de durabilité, tout en maintenant l’intégrité des données tout au long du processus. |

|

|

|

|

|

||||||

|

Capacités de charge maximales étalonnées |

10Al |

10Ti |

20Al |

20Ti |

30Al |

30Ti |

40Al |

40Ti |

|

|

Fx de force longitudinale |

kN |

12 |

20 |

21 |

30 |

28 |

50 |

40 |

60 |

|

lb |

2,643 |

4,400 |

4,721 |

6,744 |

6,295 |

11,240 |

8,992 |

13,489 |

|

|

Force latérale (Fy) |

kN |

7 |

12 |

16 |

25 |

23 |

40 |

30 |

45 |

|

lb |

1,540 |

2,640 |

3,597 |

5,620 |

5,171 |

8,992 |

6,744 |

10,116 |

|

|

Force verticale (Fz) |

kN |

12 |

20 |

21 |

30 |

28 |

50 |

40 |

60 |

|

lb |

2,643 |

4,400 |

4,721 |

6,744 |

6,295 |

11,240 |

8,992 |

13,489 |

|

|

Moment de renversement (Mx) |

kN-m |

1.6 |

3 |

4 |

6 |

5 |

9 |

9 |

15 |

|

lb-ft |

1,180 |

2,235 |

2,950 |

4,425 |

3,688 |

6,638 |

6,638 |

11,063 |

|

|

Moment de conduite/freinage (My) |

kN-m |

2.2 |

3.5 |

5 |

8.5 |

7.5 |

13 |

13 |

20 |

|

lb-ft |

1,612 |

2,565 |

3,687 |

6,269 |

5,532 |

9,588 |

9,588 |

14,751 |

|

|

Moment de braquage (Mz) |

kN-m |

1.6 |

3 |

4 |

6 |

5 |

9 |

9 |

15 |

|

lb-ft |

1,180 |

2,235 |

2,950 |

4,425 |

3,688 |

6,638 |

6,638 |

11,063 |

|

| Spécifications opérationnelles | 10Al | 10Ti | 20Al | 20Ti | 30Al | 30Ti | 40Al | 40Ti | |

|

Niveau de bruit crête à crête (0-500 Hz) |

N |

4 |

6 |

4 |

6 |

3 |

5 |

4 |

6 |

|

RPM maximum utilisable* |

TR/MIN |

2400 |

2400 |

2400 |

2400 |

2400 |

2400 |

2400 |

2400 |

|

Température de fonctionnement maximale |

°C |

125 |

125 |

125 |

125 |

125 |

125 |

125 |

125 |

|

°F |

257 |

257 |

257 |

257 |

257 |

257 |

257 |

257 |

|

|

Résistance aux chocs chaque axe |

G |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

60 |

|

Indice de protection environnementale |

|

IP67 |

IP67 |

IP67 |

IP67 |

||||

|

Tension d’entrée requise |

VDC |

10-28 |

10-28 |

10-28 |

10-28 |

||||

|

Puissance requise par transducteur |

W |

6 |

6 |

6 |

6 |

||||

|

Charge calibrée à pleine échelle de tension de sortie |

VDC |

±10 |

±10 |

±10 |

±10 |

||||

|

Évaluation du demi-essieu SAE J328 |

kg |

na

|

na

|

438 |

717 |

662 |

1,089 |

1,225 |

2,313 |

|

lb |

na

|

na

|

965 |

1,580 |

1,460 |

2,400 |

2,700 |

5,100 |

|

|

Moment de flexion SAE vu sur la cellule |

kN-m |

1.45 |

4.76 |

3.1 |

4.5 |

4.8 |

8.0 |

9.5 |

15.5 |

|

lb-ft |

1,072 |

3507 |

2,305 |

3,292 |

3,544 |

5,893 |

6,977 |

11,466 |

|

*3 000 tr/min pour les tests d’une durée inférieure à 30 minutes et de l’air de refroidissement à 200 mph

|

Caractéristiques % |

10Al |

10Ti |

20Al |

20Ti |

30Al |

30Ti |

40Al |

40Ti |

||

|

Non-linéarité |

Force |

%FS |

0.4 (0.2) |

0.4 (0.2) |

0.3 (0.15) |

0.3 (0.15) |

0.2 (0.15) |

0.2 (0.15) |

0.3 (0.15) |

0.3 (0.15) |

|

Moment |

%FS |

0.7 (0.2) |

0.7 (0.2) |

0.5 (0.2) |

0.5 (0.2) |

0.3 (0.2) |

0.3 (0.2) |

0.5 (0.2) |

0.5 (0.2) |

|

|

Hystérésis |

Force |

%FS |

(0.2) 0.2 |

(0.2) 0.2 |

(0.1) 0.2 |

(0.1) 0.2 |

(0.1) 0.2 |

(0.1) 0.2 |

(0.1) 0.2 |

(0.1) 0.2 |

|

Moment |

%FS |

(0.2) 0.5 |

(0.2) 0.5 |

(0.2) 0.3 |

(0.2) 0.3 |

(0.2) 0.3 |

(0.2) 0.3 |

(0.2) 0.3 |

(0.2) 0.5 |

|

|

Diaphonie |

Fy → Fx, Fz |

%FS |

0.6 (0.2) |

0.6 (0.2) |

0.4 (0.25) |

0.4 (0.25) |

0.25 (0.2) |

0.25 (0.2) |

0.2 (0.2) |

0.2 (0.2) |

|

Fx ←→ Fz |

%FS |

0.6 (0.2) |

0.6 (0.2) |

0.5 (0.25) |

0.5 (0.25) |

0.3 (0.2) |

0.3 (0.2) |

0.3 (0.2) |

0.3 (0.2) |

|

|

Fx, Fz → Fy |

%FS |

0.5 (0.2) |

0.5 (0.2) |

0.5 (0.3) |

0.5 (0.3) |

0.4 (0.2) |

0.4 (0.2) |

0.25 (0.2) |

0.25 (0.2) |

|

** Les « performances typiques » répertoriées sont supérieures ou égales au niveau de performance historique moyen

|

Informations sur l’assemblage |

10Al |

10Ti |

20Al |

20Ti |

30Al |

30Ti |

40Al |

40Ti |

|

|

Capteur |

kg |

1.2 |

1.9 |

3.1 |

4.8 |

4.3 |

6.3 |

8.5 |

12.4 |

|

lb |

2.7 |

4.2 |

6.8 |

10.6 |

9.4 |

13.9 |

18.8 |

27.3 |

|

|

Taille minimale de la jante |

mm |

177.8 |

177.8 |

304.8 |

304.8 |

330.2 |

330.2 |

381 |

381 |

|

po |

7 |

7 |

12 |

12 |

13 |

13 |

15 |

15 |

|

|

Typique Cosse Écrou Boulon Cercle |

mm |

Tout |

Jusqu’à 120 |

Jusqu’à 120 |

Jusqu’à 170 |

||||

|

Type Connecteur Sortie |

|

BNC |

BNC |

BNC |

BNC |

||||

|

Étalonnage shunt automatique |

|

sur véhicule ou banc d’essai |

sur véhicule ou banc d’essai | sur véhicule ou banc d’essai | sur véhicule ou banc d’essai | ||||

|

Propriétés modales : Fréquence |

10Al |

10Ti |

20Al |

20Ti |

30Al |

30Ti |

40Al |

40Ti |

||

|

Avec pneu et jante |

Mx, My |

Hz |

na | na |

325 |

na |

385 |

425 |

470 |

480 |

|

Fy |

Hz |

na | na |

610 |

na |

675 |

765 |

740 |

770 |

|

|

Sans pneu et jante |

My Mx, |

Hz |

na | na |

980 |

na |

845 |

810 |

810 |

775 |

|

Fy |

Hz |

na | na |

1,575 |

na |

1,255 |

1,445 |

1,490 |

1,570 |

|

Remarques :

- Les spécifications peuvent être modifiées sans préavis.

- Basé sur les charges au centre du transducteur.

- Chaque transducteur SWIFT Evo sera étalonné sur une machine d’étalonnage MTS. MTS fournit une documentation complète des valeurs d’étalonnage par numéro de série pour chaque unité SWIFT Evo. Les valeurs d’étalonnage uniques sont stockées *électroniquement et transférées dans le boîtier d’interface du transducteur (boîtier Evo TI) livré avec chaque système SWIFT Evo.

- Des services de réétalonnage périodiques peuvent être fournis par MTS.

- MTS peut fabriquer des jantes conçues conformément aux critères SAE J328. Une conception de jante appropriée est essentielle pour des performances optimales.

|

Les capteurs de force de roue SWIFT Evo atteignent une précision de mesure et une durée de vie inégalées grâce à leur conception monobloc à haute rigidité, usinée à partir d’une billette forgée en alliage d’aluminium ou de titane certifié AMS à haute résistance et à haute ténacité.

Téléchargez les fichiers CAO (.step) ci-dessous pour découvrir comment la conception robuste et monobloc du transducteur se manifeste dans le portefeuille SWIFT Evo – aluminium (a) et titane (t). |

|

|||||||

|

|

||||||||

Capteur de force de roue SWIFT Evo - Brochure Brochure des services SWIFT Evo

Service et assistance

Nos experts sont là pour vous aider à rester opérationnels.

Produits, pièces ou accessoires connexes

Simulateurs de route fusée-couplé modèle 329

Logiciel RPC® Connect

Contrôleurs FlexTest®

Systèmes de mesure de la force et du moment de pneus Flat-Trac®

Plateforme de manipulation Flat-Trac

Vous cherchez plus de produits ?

Accédez à la recherche de solutionsContactez un représentant MTS dès aujourd’hui

Vous souhaitez obtenir un devis ou plus d’informations ? Nous sommes là pour vous aider. Demander un devisRessources

Présentation du FlexTest Elite Performance

Augmenter le nombre de canaux, le débit du système et la …

La route vers RPC Connect

Cody Johnson explore le logiciel RPC - passé, présent et fut…

Les origines du RPC avec le Dr Glen Grenier

Q et A avec le pionnier des essais de durabilité sur la mont…

Aperçu du logiciel RPC Connect : Webinaire 1

Safa Mogharebi explore la nouvelle interface utilisateur gra…

Aperçu du logiciel RPC Connect : Webinaire 2

Safa Mogharebi explore les nouvelles étapes Configuration et…

Aperçu du logiciel RPC Connect : Webinaire 3

Safa Mogharebi explore les nouvelles étapes de Modèle et sim…

Aperçu du logiciel RPC Connect : Webinaire 4

Safa Mogharebi explore la nouvelle étape des essais.