疲労は、いまだに多くの構造用途における機械的故障の主要因となっており、 典型的な疲労故障には、少なくとも 3 つの段階があると言われています。クラックの発生、クラックの伝播、そして最終的な破壊。金属材料の疲労性能には、表面欠陥(例:表面粗さ)、体積欠陥(例:気孔、融合不足)、微細構造が影響を与える要因であることがよく知られています。また、クラックは、非弾性変形しやすいこと、外部負荷による応力・歪みが大きいこと、応力集中効果などの理由から、表面付近から発生することが多いことも注目に値します。

積層造形(AM)と呼ばれる層状の製造プロセスへの関心が高まっており、多くの産業がこの技術の導入を検討しています。AM プロセスは一見簡単そうに見えますが(層ごとの製造)、製造中に溶融と急速凝固が繰り返されることに関連する多くの物理的および冶金学的な複雑さがあります。製造中に部品が経験した複雑な熱履歴(熱勾配、冷却速度など)は、微細構造、結晶学的構造、残留応力、表面粗さ、体積欠陥の形成(ガス巻き込み孔や融合の欠如など)に影響を与え、その結果、特に繰り返し荷重を受けた場合の機械的特性に影響を与えます [1, 2]。これに関連して、体積欠陥、表面粗さ、および微細構造が積層造形(AM)金属材料の疲労挙動に及ぼす影響を調査した研究がいくつかあります [3]。

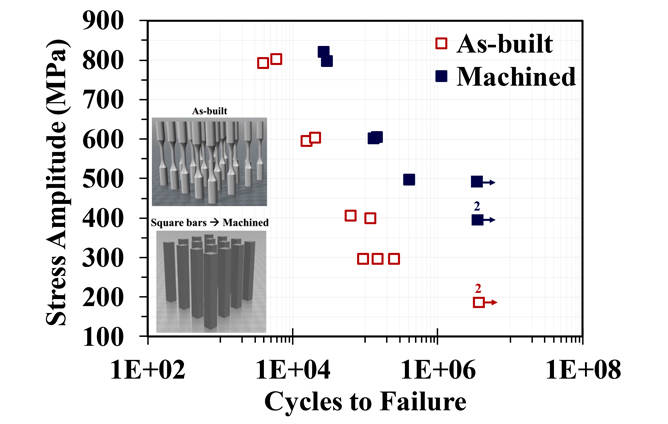

ほとんどの研究では、AM 金属材料の疲労耐性は、機械加工された表面状態であっても、AM プロセス固有の体積欠陥の悪影響に起因して、鍛造品に比べて劣っていると報告されています [4]。このため、これらの欠陥のサイズと数を減らすべく、プロセスパラメータを調整することに多大な努力がなされています。しかし、最適化された製造プロセスパラメータを用いても、AM 部品にはガスを巻き込んだ気孔などのプロセス起因の欠陥があり、これが疲労性能を悪化させる原因となっています。AM 材料の疲労性能を向上させるためには、しばしば製造後の表面処理や熱的処理が不可欠になります。例えば、図 1 に示すように、機械加工によって表面粗さを除去することで、レーザビーム粉体層溶融(LB-PBF)17-4 PH SS の疲労性能を大幅に向上させることができることがわかります [1] 。表面粗さが疲労挙動に及ぼす同様の影響は、他の材料系でも報告されています [5] 。

図 1

CA-H900 熱処理を受けた LB-PBF 17-4 PH SS の状態と 完成時および機械加工した状態 との応力寿命疲労比較 [1] 。

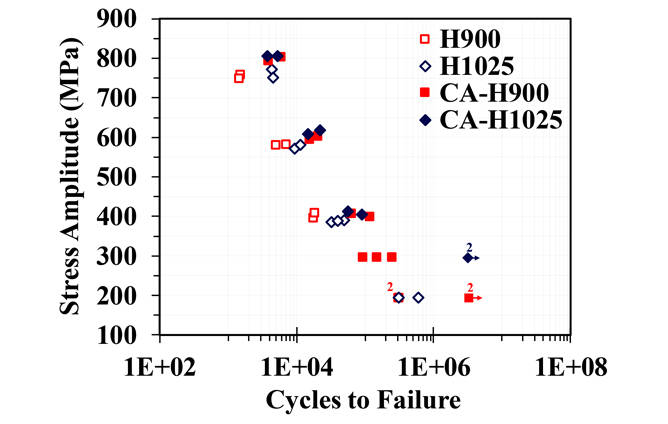

製造後の熱プロセス(例:熱間静水圧プレス(HIP)または熱処理)は、微細構造(例:細孔径と分布、粒径と形態、析出挙動など)の変化に関連して、AM 金属材料の疲労性能に影響を与える可能性があります [2,4] 。例えば、溶体化処理(17-4 PH SS では CA)を含む製造後の熱処理により、LB-PBF 17-4 PH SS の耐疲労性が向上します(図2)。これは、CA 工程を行わなかった熱処理後の組織と比較して、CA 工程後に得られる組織がより均質化され、微細化されていることに起因します [1] 。

図 2

さまざまな熱処理を施した LB-PBF 17-4 PH SS の、完成時の表面状態での 応力-寿命疲労データ [1] 。なお、中空の マーカは、CA ステップを含まない熱処理手順 を示し、充填されたマーカは、CA ステップを含む熱処理 の条件を示しています。

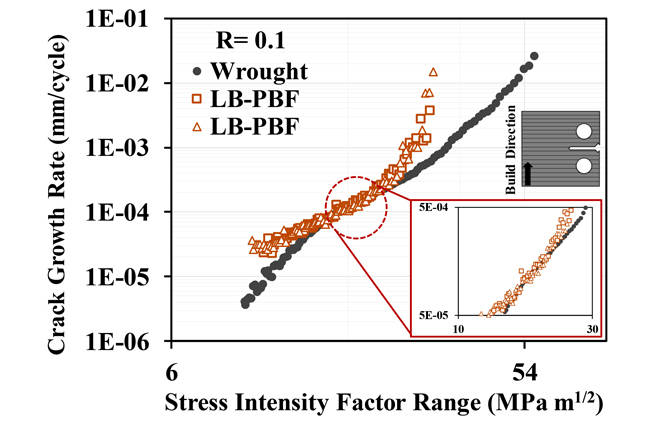

興味深いことに、積層造形された金属材料は、パリ領域(すなわち、安定した亀裂成長領域)において、ほとんどの場合、鍛造品と同様の疲労亀裂成長挙動(FCG)を示しています。図 3 は、LB-PBF 17-4 PH SS が展伸材と同一の FCG 挙動を示す例です [6] 。しかし、LB-PBF 17-4 PH SS は展伸材と比較して不安定な FCG 領域(すなわち、高ÄK 領域)において、より高い FCG 率(すなわち、より低い FCG 抵抗)を示しています。これは、LB-PBF 17-4 PH SS の微細構造の違いと体積欠陥の存在により、サイクル破壊靭性が展伸材よりも低くなったためと考えられます。このような欠陥は、LB-PBF 17-4 PH SS の FCG レートをしきい値近傍で増加させる可能性もあります。

図 3

CA-H900 熱処理を受けた LBPBF 17-4 PH SS の疲労亀裂成長(FCG)挙動を、 同一熱処理条件の鍛造品のそれと比較 [6] 。

参考文献

1. Nezhadfar PD, Shrestha R, Phan N, Shamsaei N. Int J Fatigue.2019;124:188-204.

2. Pegues J.W., Shao S., Shamsaei N., Sanaei N., Fatemi A., Warner D.H., Li P., Phan N., Int J Fatigue, 2020: 132, p.105358.

3. Fatemi A, Molaei R, Simsiriwong J, Sanaei N, Pegues J, Torries B, Phan N, Shamsaei N., Fatigue & Fracture of Eng.Mater. & Struc.2019: 991-1009.

4. Molaei R., Fatemi A., Sanaei N., Pegues J., Shamsaei N., Shao S., Li P., Warner D.H., Phan N., Int J Fatigue, 2020: 132, p.105363.

5. Pegues J., Roach M., Williamson R. S., Shamsaei N. Int J Fatigue, 116, 2018: 543-552.

6. Nezhadfar PD, Burford E, Anderson-Wedge K, Zhang B, Daniewicz SR, Shamsaei N., Int J Fatigue. 2019.

オーバーン大学の NCAME(National Center for Additive Manufacturing Excellence) は、NASA マーシャル宇宙飛行センターとの連携により、2017 年に設立されました。