DÉFI DU CLIENT

Les barres d’armature jouent un rôle essentiel dans les grandes structures en béton, telles que les culées de pont, les barrières des voies de circulation, les viaducs et les colonnes de bâtiment. Pendant des années, l’acier, qui est sensible à la corrosion, a été le matériau privilégié pour les barres d’armature en raison de sa résistance. Au cours des 20 dernières années, grâce aux progrès technologiques, les barres d’armature composites sont devenues une alternative viable aux armatures en acier traditionnelles. L’air salin, l’eau salée, le sel de voirie et les sols agressifs contribuent tous à la dégradation des barres d’armature en acier, menaçant l’intégrité structurelle des routes, des ponts et des bâtiments dans les régions côtières et les climats nordiques. Les nouvelles barres d’armature fabriquées à partir de matériaux composites en PRFV (Polymère renforcé de fibres de verre), en PRFB (Polymère renforcé de fibres de basalte) ou en polymère renforcé de fibres de carbone offrent des avantages évidents en termes de résistance, de transparence magnétique, de légèreté et, surtout, de résistance à la corrosion.

Malgré ces avantages, les barres d’armature en PRF (Polymère renforcé de fibres) sont encore peu utilisées, car il est difficile de confirmer leur résistance, leur durabilité et leur fiabilité. Les codes internationaux du bâtiment autorisent désormais l’utilisation de barres d’armature en PRF, mais cela pose actuellement un problème, car les matériaux ne sont pas encore standardisés.

Raphael Kampmann, professeur agrégé au Département de génie civil et environnemental de l’université d’Etat de Floride, nous éclaire à ce sujet : « les ingénieurs veulent comparer les barres d’armature composites à l’acier de construction qui se trouve généralement dans le béton, et cet acier est standardisé. Que vous l’achetiez en Chine, en Allemagne ou aux Etats-Unis, peu importe, vous aurez toujours un produit standardisé. » Et d’ajouter : « pour mettre en œuvre la technologie des barres d’armature en PRF dans les structures de génie civil et dans l’ensemble de l’industrie du bâtiment, il est nécessaire d’effectuer de nombreux essais de matériaux afin de pouvoir bénéficier correctement des avantages de ces matériaux émergents. Et là encore, tous les matériaux sont différents, donc chaque matériau a besoin d’une approbation spéciale. »

DÉFIS DES ESSAIS

Evaluer avec précision les performances en situation réelle des barres d’armature composites afin qu’elles puissent être utilisées en toute confiance dans l’infrastructure est un processus complexe, qui implique plusieurs défis :

Manque de standardisation

Les normes prévoient des critères de performance sans préciser la composition des matériaux, si bien que chaque barre d’armature peut varier en fonction de la source de fabrication, du type de matériau et de la provenance du matériau. La validation s’applique donc à un segment spécifique de produits finis.

Plusieurs tailles et paramètres

Les barres d’armature sont disponibles en plusieurs tailles standard dont les diamètres nominaux vont de 6 mm (0,25 pouce) à 57 mm (2,26 pouces). Contrairement à l’acier, la résistance à la traction d’une barre d’armature en PRF varie en fonction de son diamètre, c’est pourquoi chaque taille doit être testée avant qu’un fabricant puisse la commercialiser.

ÉTUDE DE CAS UTILISATEUR

En plus de tester la résistance à la traction initiale, les membres de l’équipe de l’université d’Etat de Floride testent les barres d’armature après un processus de vieillissement qui reproduit les environnements agressifs que l’on trouve dans le monde réel, afin de déterminer la résistance résiduelle après une exposition aux conditions environnementales. Ils comparent ensuite les valeurs de référence de la nouvelle barre d’armature à celles de la barre d’armature usée pour déterminer la dégradation. Ils effectuent également plusieurs essais non structurels pour étudier le comportement fondamental des PRF.

Temps nécessaire au processus de vieillissement

Raphael Kampmann et son équipe de recherche font vieillir les barres d’armature à différents intervalles, ce qui implique qu’ils doivent effectuer les essais dans un délai limité avant de passer à la prochaine série de barres d’armature. Il souligne qu’il « faut une configuration fiable qui réduit le temps d’outillage et garantit une rotation rapide pour effectuer plusieurs essais dans des délais précis ».

Nombre total d’essais

Le nombre total d’essais requis pour valider les performances est stupéfiant. Raphael Kampmann précise : « pour ce seul projet de recherche, nous effectuons plus de 700 essais de traction rien que pour tester tous les paramètres et évaluer les différents types et tailles de barres d’armature. »

Problèmes de préhension

L’un des plus grands défis à relever lors des essais de barres d’armature en PRF est la préhension de l’éprouvette. L’éprouvette ne peut pas être saisie aux extrémités, comme c’est le cas pour les barres d’armature en acier, car les résultats seront faussés en raison de la teneur en fibres de l’éprouvette. La préhension traditionnelle aux extrémités du PRF introduirait une force transversale qui entraînerait la déformation et l’écrasement des matériaux composites avant qu’une résistance à la traction adéquate puisse être appliquée à la barre d’armature.

La norme ASTM D7205 décrit une méthode permettant de remédier au problème de préhension, qui consiste à fixer la barre d’armature en PRF à ses deux extrémités à l’aide de tuyaux en acier remplis d’un coulis expansif ou d’une résine expansive afin de transférer les charges de la machine d’essai dans la barre d’armature par friction. Bien que cette solution semble simple, elle pose deux problèmes majeurs. D’une part, il faut pouvoir insérer les ancrages dans l’espace d’essai et la taille de l’ancrage doit être suffisamment importante pour saisir l’éprouvette et fournir une friction suffisante. Souvent, la taille de l’ancrage requise qui en résulte ne laisse pas suffisamment de marge de déplacement dans l’espace d’essai pour évaluer correctement l’éprouvette. D’autre part, les ancrages augmentent considérablement le diamètre de l’éprouvette au point de préhension et les mâchoires de préhension standard n’offrent souvent pas la capacité nécessaire.

SOLUTIONS D’ESSAIS

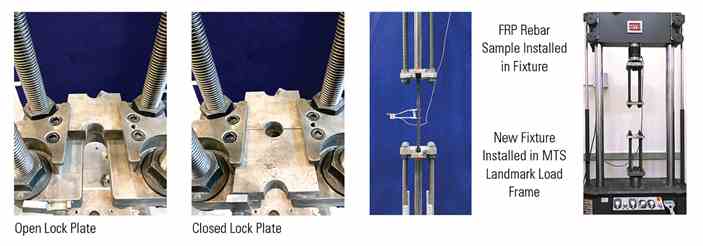

L’équipe de l’université d’Etat de Floride a mis au point un nouveau dispositif de fixation qui résout les problèmes de préhension et qui peut s’adapter à toutes les tailles de barres d’armature. Ce nouveau dispositif applique une force au point d’ancrage, la transfère dans l’éprouvette en PRF et intègre des plaques de blocage de l’éprouvette pour garantir un alignement correct.

La fonction de blocage de l’éprouvette améliore la vitesse et la précision des essais. Raphael Kampmann nous explique que « pour tester 700 éprouvettes, nous devons être rapides. Habituellement, lorsque vous fixez la barre d’armature, comme vous le ferez avec une barre d’armature en acier ordinaire, vous devez toujours l’aligner. Mais avec cette solution tout-en-un, il vous suffit de l’insérer et le tour est joué. Ensuite, vous répétez les essais les uns après les autres et vous n’avez plus jamais besoin de le configurer ». Et il ajoute : « et vous y trouverez bien plus qu’un gain de temps. Les essais sont également plus fiables. Avec ce dispositif de fixation, peu importe qui exécute la procédure d’essai, le résultat est généralement le même, quoi que vous fassiez, car une fois installée, la barre d’armature ne peut tout simplement pas bouger. »

Un système d’essais MTS Landmark® s’adapte facilement au dispositif de fixation, offrant ainsi la rigidité requise et l’espace d’essai réglable nécessaire pour évaluer différentes tailles de barres d’armature. Le nouveau dispositif de fixation simplifie l’installation des éprouvettes, supprime le besoin de les aligner individuellement et fournit des résultats de mesure précis. Ce processus simplifié offre suffisamment de temps pour effectuer tous les essais nécessaires.

AVANTAGES CLIENTS

L’université d’Etat de Floride utilise un système d’essais MTS Landmark, le logiciel d’application MTS TestSuite™ et des extensomètres MTS dans son programme d’essais de barres d’armature en PRF. Raphael Kampmann décrit sa collaboration avec MTS en ces termes : « toutes nos questions reçoivent une réponse immédiate ; de nombreux ingénieurs réagissent immédiatement lorsque nous demandons quelque chose. Le service client est définitivement une priorité chez MTS et ils n’abandonnent pas jusqu’à ce que nous trouvions une solution. »

Quant à l’avenir des barres d’armature en PRF, Raphael Kampmann estime que « les 10 prochaines années vont être propices à l’essai de tous ces matériaux en PRF, car nous vivons actuellement un moment charnière pour l’industrie, puisque pour la première fois, les codes du bâtiment autorisent l’utilisation de barres d’armature en PRF, alors que tous les matériaux n’ont pas été standardisés ou correctement testés et validés. » Raphael Kampmann et son équipe ont testé des barres d’armature en PRF de verre, de basalte et de carbone et sont prêts pour ce que l’avenir peut apporter : « l’avantage de ce dispositif de fixation, c’est qu’il est indépendant du matériau testé. Nous pouvons nous en servir pour étendre nos projets à d’autres matériaux qui doivent être introduits sur le marché et qui seront testés. Ce qu’il faut retenir, c’est chaque fois que ces matériaux sont utilisés, pour quelque raison que ce soit, ils doivent être testés. »