|

Les nouvelles exigences en matière d’efficacité énergétique, de réduction des émissions et d’amélioration du confort des passagers modifient la façon dont les constructeurs automobiles abordent la conception des véhicules, ce qui représente une série de défis pour l’industrie en général et pour les essais mécaniques en particulier. Au cours des dix dernières années, Byron Saari, ingénieur principal en recherche et développement chez MTS s’est concentré sur les défis liés aux essais. « Tout a commencé par des demandes très intéressantes de la part de fournisseurs d’amortisseurs de pointe, il y a environ 10 ans », a déclaré M. Saari. « Ils ont demandé un système NVH qui conviendrait pour faire des essais sur un phénomène de bruit de structure appelé “chuintement”. Cela a représenté être un défi de taille. » |

|

|

Byron Saari intègre la technologie d’essais des élastomères (avant-plan) et l’actionnement électromagnétique linéaire (arrière-plan) afin de mettre au point un moyen efficace d’étudier le chuintement lié à la structure. |

|

|

M. Saari a été témoin de l’émergence de forces du marché qui allaient bientôt compliquer les essais de bruit, de vibration et de dureté (NVH) pour les amortisseurs. L’essor des véhicules autonomes, par exemple, met davantage l’accent sur la conduite et le confort. Des véhicules plus légers et des groupes motopropulseurs plus silencieux ont amélioré l’efficacité énergétique et réduit les émissions, mais ont également rendu plus difficile le contrôle du bruit généré par (et transmis par) les amortisseurs. En effet, maintenant que les bruits du groupe motopropulseur, de la transmission et de l’aérodynamisme ont tous été soigneusement réduits, le bruit résiduel des amortisseurs est plus important. Alors que le « chuintement » aérien est relativement facile à identifier et à atténuer au niveau des composants, le bruit de ricanement transmis par la structure présente un problème plus troublant. Le chuintement (également appelé « claquement » ou « grondement ») n’a pas encore été entièrement compris. Il a pour origine une vibration mécanique dans le corps de l’amortisseur. Le couplage d’impédance dans le support supérieur transforme la vibration mécanique en bruit acoustique dans la cabine. En tant que tel, le chuintement dépend du modèle ou de la plateforme et ne peut pas être facilement identifié ou résolu au niveau du composant. Les problèmes graves de chuintement sont souvent découverts pendant la phase de prototypage et peuvent être extrêmement perturbants pour le budget et le calendrier de développement du véhicule. Le chuintement présente également des défis uniques pour les essais mécaniques. Contrairement à l’analyse du sifflement, l’essai de chuintement ne comprend pas d’équipement ni de procédure standardisés. Le phénomène est difficile à reproduire dans le laboratoire d’essai, car il n’est pas toujours évident de déterminer la signature du bruit qui causera un problème. « Même si vous pouvez isoler une fréquence qui provoque un chuintement pour un amortisseur particulier, il se peut que vous ne puissiez pas la reproduire dans un banc d’essai différent en raison des résonances existantes du système d’essais », a expliqué M. Saari. « Tous ces problèmes font qu’il est très difficile pour les fournisseurs d’amortisseurs de respecter les spécifications des équipementiers en matière de bruit des amortisseurs dans le chariot. En conséquence, les tests NVH sont devenus une partie beaucoup plus critique du processus de développement. » L’équipement d’essais conventionnels des amortisseurs n’est pas bien adapté à la caractérisation du chuintement. La vibration mécanique doit être mesurée à l’aide d’un accéléromètre placé au sommet de la tige de l’amortisseur, ce qui est difficile à faire à des fréquences élevées sans que le banc d’essai n’influence les résultats. En outre, les systèmes d’essais des amortisseurs sont généralement utilisés pour effectuer des essais avec une entrée maximale (sinusoïdale ou données de route) de 25 Hz. Si des fréquences plus élevées sont involontairement excitées dans le système d’essais, ce n’est généralement pas un problème. Malheureusement, le chuintement se produit à des fréquences de 200 Hz à 500 Hz. Si une sinusoïde de 25 Hz excite une harmonique de 250 Hz, par exemple, elle sera mesurée dans la sortie de la tige du piston. L’analyse de ces données amènerait les développeurs à conclure que la conception de l’amortisseur présente un problème de chuintement à 250 Hz, alors qu’il s’agit en fait d’un effet de la distorsion harmonique de l’excitation du système d’essais. « Pour être vraiment efficace dans l’analyse du chuintement, une solution NVH d’amortisseurs doit fournir une excitation sinusoïdale très pure avec très peu de distorsion harmonique totale, ou TDH , a déclaré M. Saari. Il s’avère que M. Saari est particulièrement bien placé pour mettre au point une telle solution en raison des nombreuses années qu’il a passées chez MTS à rechercher et à développer des systèmes d’essais servohydrauliques pour les applications d’essais d’amortisseurs et d’élastomères. Son travail avec des clients du monde entier a contribué à façonner les deux portefeuilles de produits de l’entreprise, et il a acquis une expertise approfondie des nuances de ces essais complexes. Grâce aux connaissances acquises dans ces deux domaines, M. Saari a imaginé un nouveau système d’essais pour étudier le NVH des amortisseurs, qui combinerait les capacités d’un système d’essais d’élastomères avec celles d’un système d’essais d’amortisseurs. En 2014, MTS a acquis Roehrig Engineering, Inc, développeur de systèmes d’essais d’amortisseurs EMA entièrement électriques, réputés pour leur réponse à haute fréquence et leur programmabilité. L’ajout de la technologie linéaire d’actionnement électromagnétique (EMA) a permis de mettre en marche la nouvelle solution NVH pour les amortisseurs. La réalisation de la vision du NVH appliqué aux amortisseurs de M. Saari représenterait donc une fusion de l’élastomère MTS conventionnel avec les technologies d’amortisseurs et l’actionnement électromagnétique. |

|

|

Le système d’amortisseurs NVH modèle 853 s’appuie sur les technologies d’essais des amortisseurs servohydrauliques (à gauche), des amortisseurs électromagnétiques linéaires (au milieu) et des élastomères servohydrauliques (à droite). |

|

|

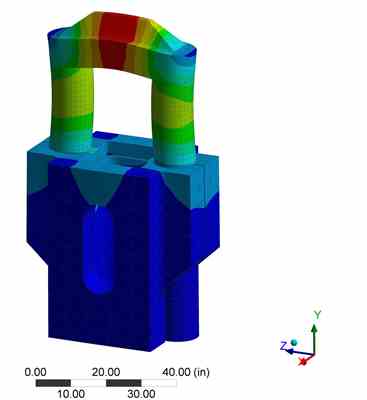

Pour effectuer des mesures NVH des amortisseurs avec fidélité et précision jusqu’à 700 Hz, le système emploierait des capteurs à large bande passante qui sont généralement utilisés pour mesurer le déplacement, la force et les vibrations dans les systèmes d’essais des élastomères à haute fréquence. Il nécessiterait également un bâti de charge à haute rigidité d’un système d’essais des élastomères, ainsi que des colonnes de plus grand diamètre, une traverse plus épaisse et d’une base plus robuste pour éviter les modes de résonance qui peuvent fausser les mesures. |

|

|

La première fréquence modale affectant les mesures de données d’intérêt est supérieure à 700 Hz. |

|

|

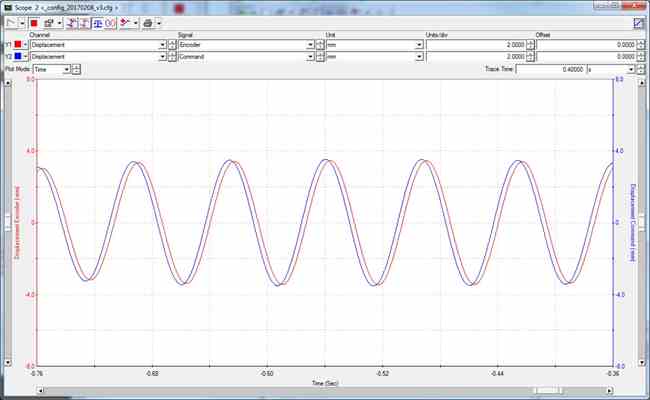

La technologie EMA linéaire est une source idéale pour l’entrée sinusoïdale propre et la faible distorsion harmonique dont le système aurait besoin pour un test de chuintement efficace. La technologie EMA de MTS combine des aimants fixes en néodyme à haute force et des moteurs électriques mobiles à noyau d’air (sans fer). L’absence de métal ferreux rend le moteur extrêmement léger, ce qui permet au vérin d’avoir une réponse en fréquence élevée et une forte accélération. Le moteur sans fer signifie également qu’il n’y a pas de force d’attraction entre le moteur et l’aimant et donc pas de risque d’effets de crantage qui peuvent compromettre la forme d’onde de la vitesse. |

|

|

Commande (bleu) et réponse (rouge), indiquant une faible distorsion harmonique totale (THD) pour une excitation de 15 Hz. |

|

|

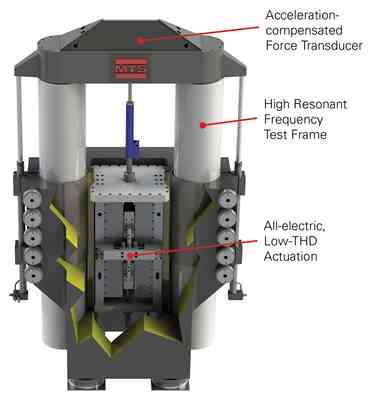

Le résultat de cette fusion est le système d’amortisseurs NVH modèle 853, spécialement conçu pour les essais NVH des amortisseurs. En termes de spécifications, le système effectuera des mesures avec une fidélité et une précision allant jusqu’à 700 Hz. Il aura une capacité de 15 à 20 kN, délivrera une force et une vitesse dynamiques simultanées de 3 m/s et une force statique standard de 1 kN, avec une capacité accrue en option. La technologie polyvalente du contrôleur FlexTest® rendra le système capable de reproduire pratiquement tout type de signal (bloc sinusoïdal, balayages, signaux de route). En outre, la commande PIDF (Proportional Integral Derivative Feedforward) à large bande passante lui permettra de suivre précisément une forme d’onde spécifiée sans itérations. |

|

|

Le système d’amortisseurs NVH modèle 853 : spécialement conçu pour les essais NVH des amortisseurs. |

|

|

M. Saari pense que le modèle 853 permettra aux laboratoires d’essais de réaliser plus facilement des essais de chuintement, de traiter toute la gamme des phénomènes sonores standard des amortisseurs, y compris le sifflement et le grincement, de réaliser une caractérisation de base des amortisseurs et même de fournir une fonctionnalité d’essai des élastomères. « Ce nouveau système constituera une avancée importante dans le domaine des essais NVH », a expliqué M. Saari. « Il comble une lacune critique dans les laboratoires d’essais d’amortisseurs et donne aux équipes d’essais l’équipement standardisé nécessaire pour résoudre un problème persistant dans le cycle de développement. » |

|

S’adapter à l’évolution des exigences NVH des amortisseurs

Ressources

Système de suspension NVH Modèle 853

Analysez le spectre complet des phénomènes de …

Essai NVH d’amortisseur

Conception de la prochaine génération de systèmes NVH d’a…

Systèmes de test de performance des amortisseurs EMA de nouvelle génération

Ligne EMA optimisée prévue pour un lancement d…

Facteurs à prendre en compte concernant les systèmes d’essais électriques ou hydrauliques

Guide sur les systèmes d’essai d’amortisseurs et les simu…

Essais des suspensions de vélo haute performance

Visitez le laboratoire d’essais de Fox Factory, Inc. pour dé…

Accélérer le développement des systèmes actifs et semi-actifs

Découvrez les avantages de la technologie éprouvée mHIL.<…

Nissan Motor Co., Ltd.

Utilisation de la simulation hybride pour évaluer les impact…

Présentation du FlexTest Elite Performance

Augmenter le nombre de canaux, le débit du système et la …

La route vers RPC Connect

Cody Johnson explore le logiciel RPC - passé, présent et fut…

Aperçu du logiciel RPC Connect : Webinaire 1

Safa Mogharebi explore la nouvelle interface utilisateur gra…

Aperçu du logiciel RPC Connect : Webinaire 2

Safa Mogharebi explore les nouvelles étapes Configuration et…

Aperçu du logiciel RPC Connect : Webinaire 3

Safa Mogharebi explore les nouvelles étapes de Modèle et sim…

Conception de bancs d’essai

Concevez vos propres bancs d’essai de composants et de sous-…

Systèmes Flat-Trac nouvelle génération

Les moteurs à aimants permanents MTS améliorent la capaci…

Présentation d’un simulateur de route couplé aux pneus modèle 320 tout électrique et durable

Doté d’un actionnement électrique linéaire à noyau de fer…

Ouvrir de nouveaux horizons pour les essais de pneus

Le NTRC équipe l’installation d’essai de pneus la plus pe…

Un taux d’échantillonnage optimal pour les systèmes servohydrauliques

Brad Thoen explore comment la fréquence d’échantillonnage du…

Centre national de recherche sur les pneumatiques (NTRC) : Transformer la conception des pneus

Le très puissant système d’essais de pneus MTS permet aux…

La promesse des essais virtuels

Utilisation d’outils d’analyse pour dériver des informations…

Nouveaux cours de formation en ligne disponibles

Présentations en ligne, dirigés par un instruc…

Séminaire sur les véhicules hors route

Explorer les technologies et l…

Essais de durabilité des camions lourds

Découvrir les technologies et les méthodes d’essai pour c…

Essais NVH pour châssis

Bancs d’essai NVH de composants et de bagues GNTP.

Essais de pneus pour les véhicules utilitaires légers et de course

Système de mesure de la force et du moment de pneus Flat-…

Le bon système à quatre postes : Servohydraulique ou électrique ?

Facteurs à prendre en compte lors de la comparaison des s…